作者|李佳林、丁秀金、赵江宇

本报告由势乘资本和光锥智能联合发布

1.化学电池基础原理为基于电荷转移的氧化还原反应,反应本身受材料和制造工艺影响;

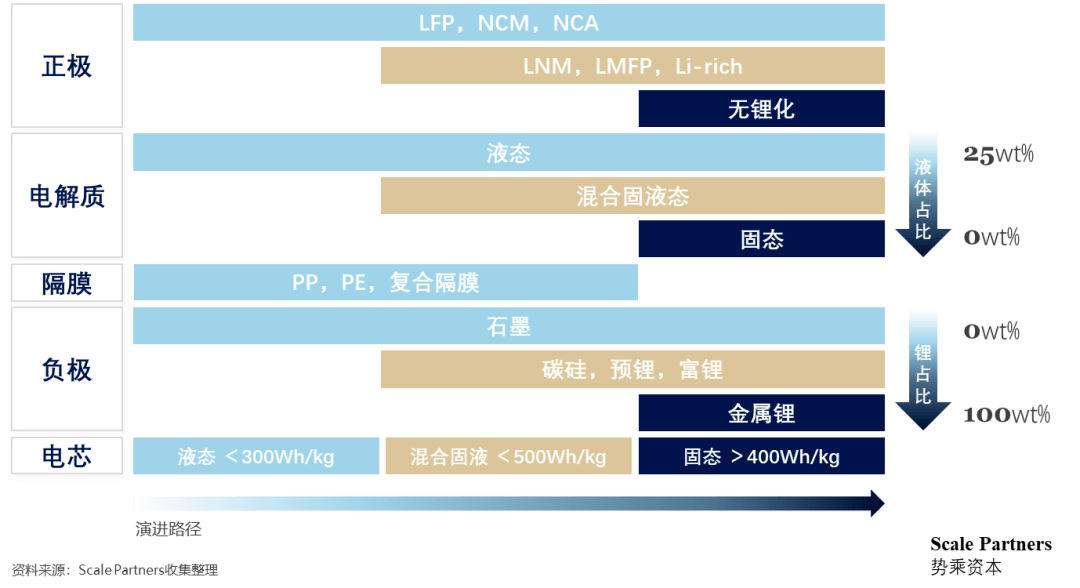

2.材料决定电池的理论性能上限,其发展原理遵循“量变”到“质变”逻辑。现有锂离子电池材料体系框架确立已有40余年,期间主要材料在既定框架下进行渐进式迭代,并衍生出各类型细分组合。固态电池支持材料的颠覆式改进(负极改为金属锂),可极大提升能量密度,是可推测的下一次重大产业变革;

3.电池性能受制造工艺影响,是材料约束下产业资本权衡投入产出后的结果。同时,制造工艺除单点层面的进步外,也依赖产业链各细分环节的协同努力;

4.不同终端应用场景对电池性能需求存在差异,由此衍生出能量型、功率型、循环型等单一性能凸出的型号,反馈在技术路线上即难存在“赢家通吃”的局面;

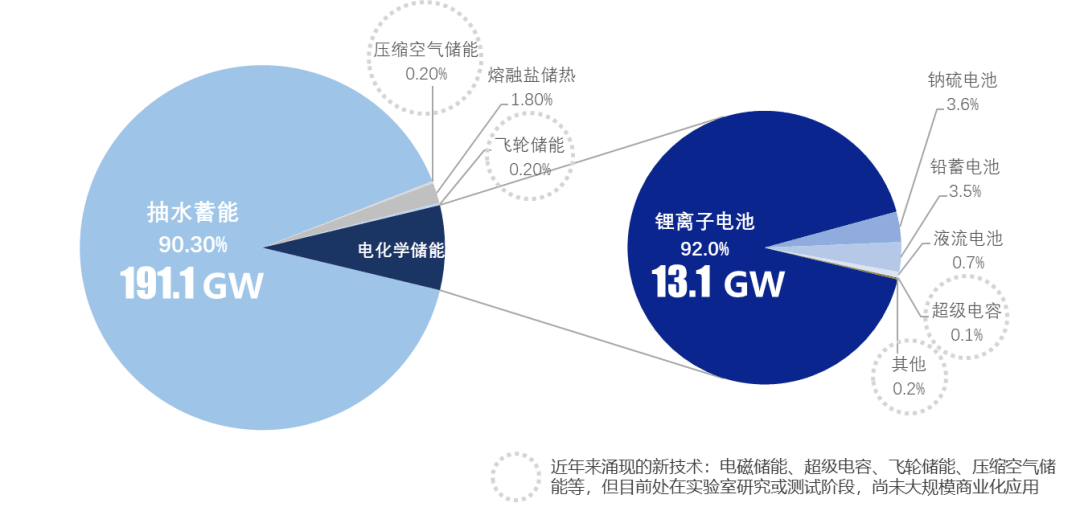

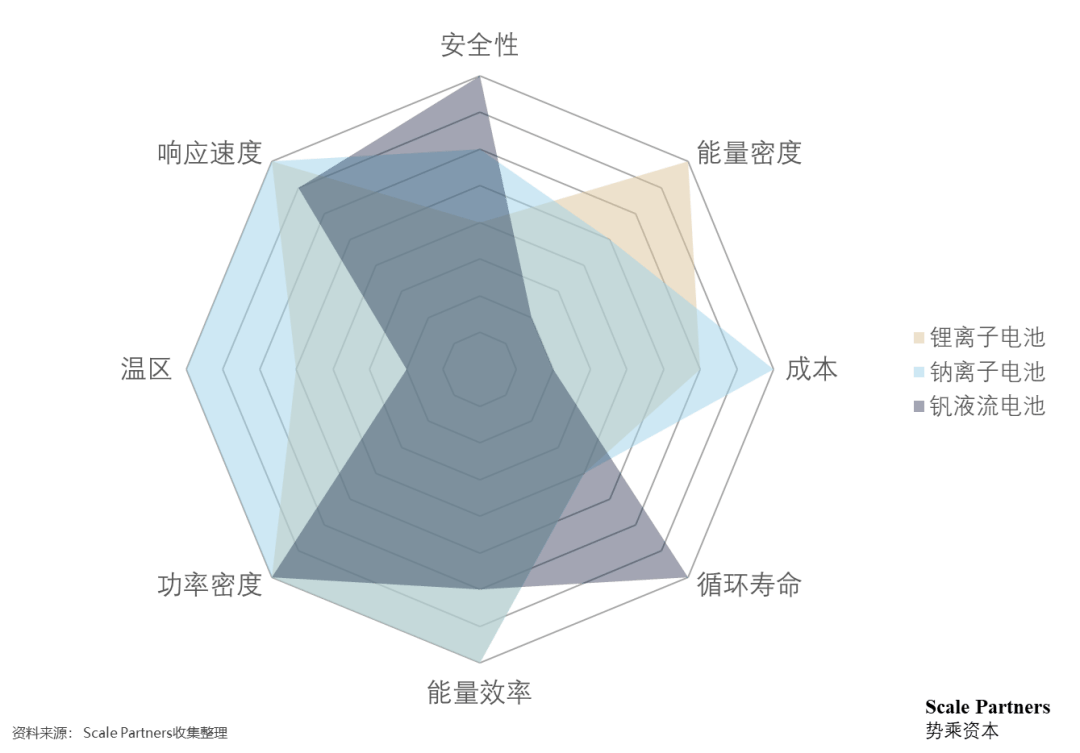

5.能源消费电气化、电力生产清洁化是电池产业的核心驱动。锂离子电池产业化最为成熟,是目前化学电池中的应用主流,中短期内钠离子电池,液流电池在细分场景可实现初步商用化;

6.锂离子电池主要应用场景为动力领域,提升能量密度其核心目标。材料方面,LFP,NCM两大体系均存在渐进式创新,其中高镍产业化进展较快,富锂锰基、磷酸锰铁锂等次之;工艺方面,制造技术迭代是受材料体系约束的一个边际改善的过程,在材料进展缓慢时具备较高的投入价值;电池与下游应用也在进行深度耦合设计,体现为动力系统结构的集约化设计,以提高能量单元占比;

7.近2年锂矿价格高位波动,叠加部分中游环节产能受限,共同驱使锂电产业链进行合纵连横。长协,锁单,联动定价等模式提高了锂电中下游厂商的供应链管理难度。同时锂矿开始在全球范围内得到战略层面的重视,加剧了上游资源博弈,提高了我国企业海外获取资源的难度。中长期内,积极的下游需求将持续推动上游矿企的产能释放,但经过2019-2020产能过剩打击、面对更加确定的下游需求以及锂期货的诞生后,上游将更审慎进行产能扩张,预期锂矿供需维持紧平衡趋势,博弈将更加动态化;

8.新型化学电池如钠离子电池、液流电池的优势和挑战并存。钠离子电池因钠矿材料价格低廉,宽温区及安全性较好,具备部分替锂潜力;液流电池本征安全,循环性能优,在储能领域与锂电错位竞争。但由于二者技术层面仍在持续突破,成本、寿命等方面缺少规模化验证,真正商用化起量还需时日;

9.储能行业确定性与景气度双高,但终端需求差异化明显,各类技术路线需要物尽其才而非削足适履。未来储能市场从政策驱动转向为市场驱动后,对化学电池而言,其在短时调峰,工商业峰谷套利等场景具备竞争优势,但在其他细分场景将面临新兴技术的强力竞争(调频:飞轮;中长时调峰:压缩空气,抽蓄,氢能),当前一家独大的局面难以长期维系,更可能与其他技术路线搭配使用。

1.化学电源原理及构造

电池定义:电池是具备存储和转换能量功能的装置,借助于某些变化(化学或物理变化)将某种能量(化学能或光能等)直接转换为电能。

注:通过化学反应直接将化学能转换为电能的装置称为化学电源,是本报告重点讨论的范围

电池分类:一般可以根据能量转化方式、电解液种类、工作性质和贮存方式、正负极材料等对电池进行分类。按照电池的工作性质和贮存方式,可分为一次电池、二次电池、燃料电池、液流电池(一种可充电燃料电池)、贮备电池等。其中二次电池概念应用较多,指可充放电反复多次循环使用的电池,如铅酸蓄电池、锂电池等。

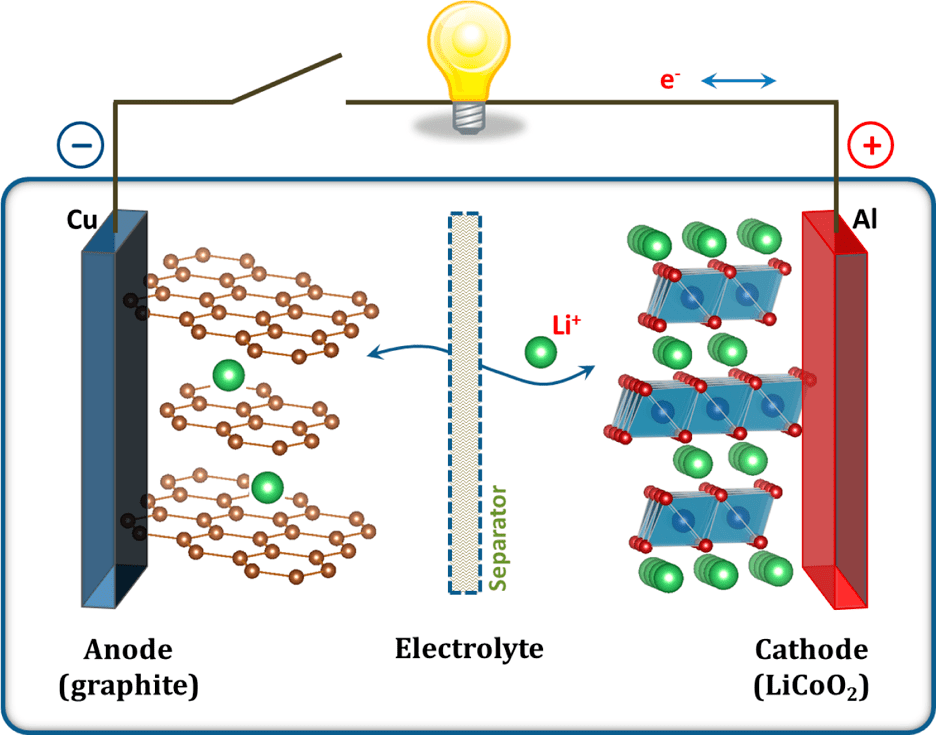

电池结构:一般由5个部分组成,包括由正负极、电解质、隔膜和外壳。

(1)电极:分为正(Cathode)极和负(Anode)极,由活性物质、导电骨架和添加剂等组成。其中,活性物质参与电极反应,决定电池基本特性。对于电极的基本要求是具有高比容量、不易与电解液反应、材料便于获得和制造。注:比容量指电池容量(一定放电条件下电池可放出的电量)与电池重量或体积的比。

(2)电解质(Electrolyte):正负极间用于传递电荷的载体,有液态、半固态和固态类型,无论何种电解质,都要求具有高电导率、成分稳定、使用方便。

(3)隔膜(Separator):位于正负极之间,用于传递电荷及防止正负极活性物质直接接触(将导致短路)的薄膜。隔膜需要具备一定的机械强度及抗弯曲能力,同时对电解质离子运动的阻力越小越好,且自身具备化学稳定性。

(4)外壳:即电池的容器,具有高机械强度、耐高低温环境、能经受电解质腐蚀等特点。

锂离子电池结构示意图(LiCoO2正极和石墨负极)

来源:J.B. Goodenough,K.-S.Park,Journal of the American Chemical Society, 135(2013)1167-1176.

工作原理:电池本身是一个电化学体系,简单来说就是有电荷转移的氧化还原反应。一般氧化还原反应基本是同时在同一位置发生,而对于电池来说,氧化还原反应分别在两个电极上发生,存在一定空间距离,这两个反应也被称为电池的半反应。对于处于放电过程中的电池,阳极(负极)发生氧化反应,阴极(正极)发生还原反应,并根据下面的的半反应方程式可以知道,在放电过程中电池的负极失去电子和离子,而在电池正极得到电子和离子。

锂离子电池工作原理

来源:Scale Partners收集整理

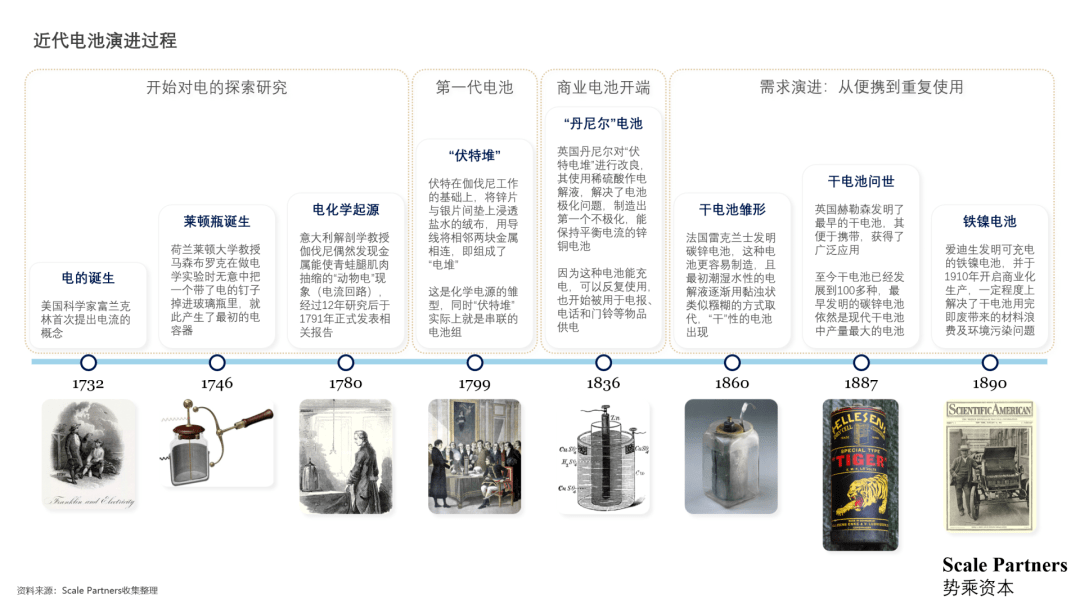

2.电池诞生与演进

电池诞生的驱动本源:人类经济社会的发展提升对能量的需求,电能作为转化各类能量的中间载体被推广普及,使用电池存储和利用电能成为必然。

电池演进过程:整体演进过程遵循认识电→利用电→伴随便携、重复使用的需求升级换代。

需求端:生产力进步提升了能量总量需求,电气化渗透率加深丰富了能量使用场景,合力推动电池性能、使用便捷度性的不断升级。

供给端:电池作为一个工艺产品,其性能主要受基本原材料与制造工艺影响。

(1)材料:原材料的演进基于电化学原理,主要为渐进式革新模式,是由“量变”到“质变”的过程。

(2)生产制造工艺:制造工艺的创新是在原材料基础上进行的框架式革新,即在特定的基础材料限定下,进行诸如工艺优化,电池内部结构优化等改进。当基础材料发生颠覆性变革时,针对旧材料的特定制造工艺大概率会被完全取代,产生基于新材料的制造工艺,并与通用性工艺一同构成新一代产品制造架构。

1.锂电崛起的核心推动因素

1.1需求侧:双碳目标

基于环保及产业结构性升级需求,全球主导型经济体已就双碳目标达成了战略共识,进而催生了能源消费电气化、电力生产清洁化变革。具体体现为汽车新能源转型,电力上游一次能源可再生化转型等。

电池作为高效便携的储能载体,成为了上述产业转型(尤其是移动能源场景)重要的技术支撑载体。锂电池综合性能优势凸显,也因此成为当前应用最广的电池产品

1.2供给侧:核心材料

供给侧主要推动因素来自电池材料的进步。材料的研究过程遵循“量变积累-促成质变-量变积累”的模式。当前锂电池所处的“有机电解液+嵌锂化合物正极+碳基负极”体系是多年研发后的阶段性产物,中短期内材料层面的创新大多数将在这一体系内进行。

1.2.1基于科学发现的颠覆式创新

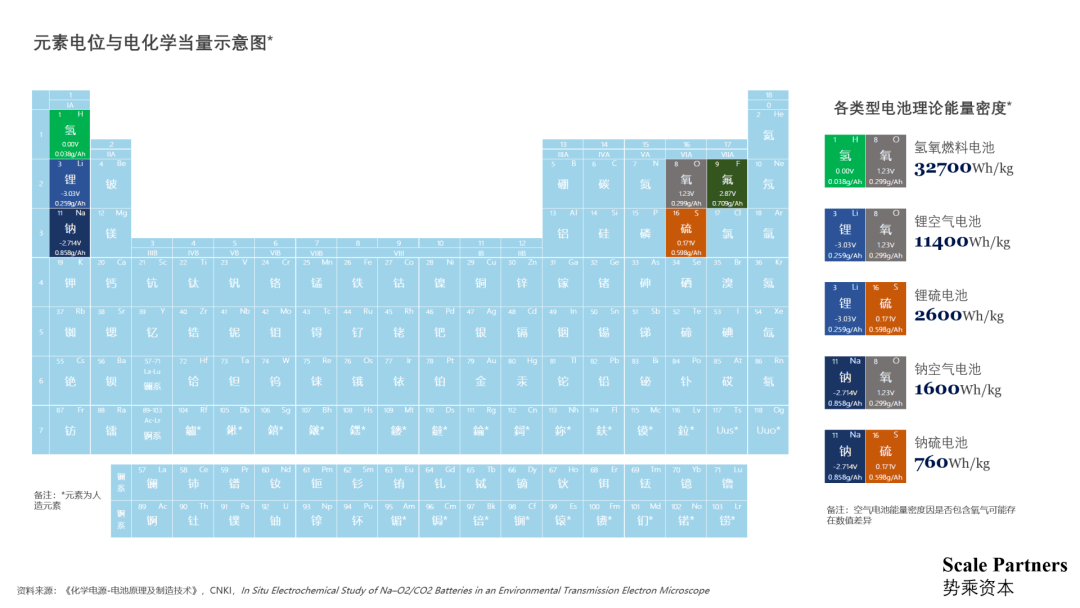

锂的发现:锂是金属元素中电位最低的元素(-3.040V),能提供较高的电压。基于这一核心优势,围绕锂作为电池材料的研究开始逐步展开;此外,锂还具备如下特点。

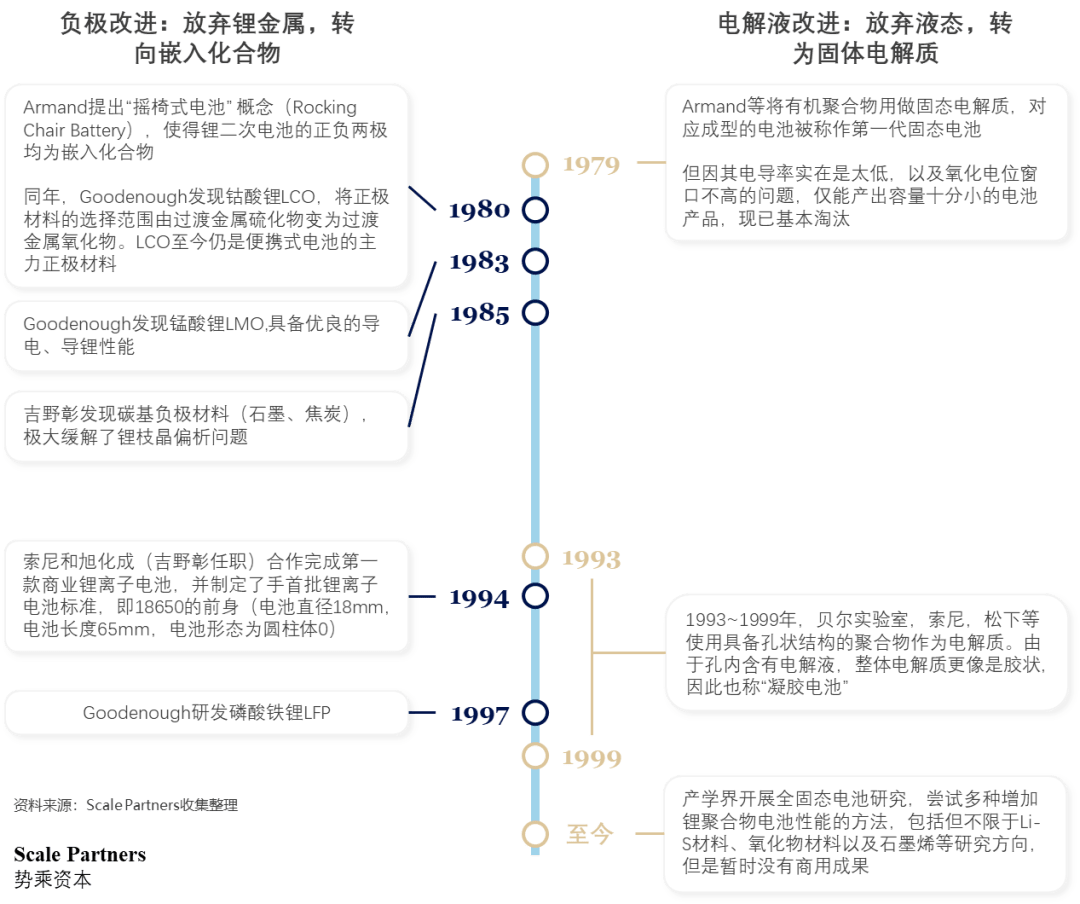

锂电池体系的确定:现有的锂电池体系在确立之前,其实经历了较长时间的科研及产业验证过程,中途还不乏出现一些“弯路”。

因此我们可以看到,虽然从1970开始Sanyo、Panasonic、Exxon Mobil、Moli Energy等公司相继开发了各类型不同正极材料的锂金属电池并最终实现了商业化,但最终还是以NEC(收购了Moli Energy)宣布永久放弃将金属锂负极用于可充电电池路线为标志,大多数企业停止了对锂金属电池的开发。

但需要说明的是,即便是走了“弯路”,在过程中所积累的阶段性成果(量变)也为后续及未来锂电池的发展做出了贡献。如1972年,Whittingham在发明锂离子原电池的基础上,开发了锂金属二次电池,对锂离子嵌入与脱嵌反应机制给出了很好的解释;1983年,Peled等人提出“固态电解质界面膜”(solid electrolyte interphase,简称SEI)模型,证实了SEI对锂电池可逆性与循环寿命的关键性影响等。

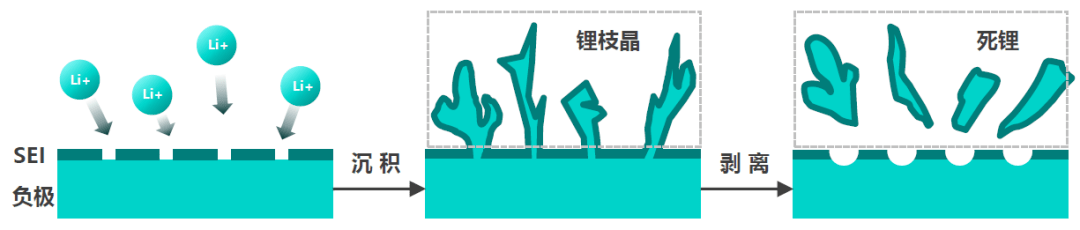

备注:金属锂负极有严重的锂枝晶问题。对锂电池来说,放电时锂会被氧化成离子进入电解质最终抵达正极;重新充电时,这些锂离子会获得电子再沉积到锂金属负极的表面。但是锂在电极上的沉积速度不一样,因此金属锂不会均匀的覆盖在电极表面,而是会在沉积的过程中形成树枝状的晶体。枝晶生长得过长就会折断,不再参与反应(死锂),给电池体系带来不可逆的容量损失;有学者认为,长大的枝晶会刺破电池正负极之间的隔膜,造成短路,埋下电池过热自燃或爆炸的安全隐患。不过最新有研究显示,枝晶不一定会刺破隔膜,其树状结构因为某些机理会使得电池临界温度大为降低(即在不刺破隔膜的情况下),从而使热失控更容易发生。

锂枝晶生成机理

来源:Scale Partners

负极材料确定,及配套对应的正极材料:为了提高电池安全性,直观逻辑是用其他化合物替代锂金属作为负极,但随之而来的是电池电势差下降(其他类型化合物电势高于锂金属),进而使得电池能量密度下降。因此需要对应开发高压正极与配套电导率和耐热性较好的电解液,由于相关研发工作挑战较大,锂金属二次电池研究停滞不前,最终业界开始探索其他方案,即分别在负极层面、电解液层面进行改进。

锂离子电池未来发展趋势:2019年诺贝尔化学奖颁给了Goodenough、Whittingham和吉野彰三人,以表彰他们对锂离子电池研发的卓越贡献,目前受制于锂离子电池原理的限制,现有体系的锂离子电池能量密度已经从每年7%的增长速率下降到2%,并正在逐渐逼近其理论极限。与之相反,随着社会进步,人们对便携、清洁生活的需求更加强烈,这种反差势必会催生下一代科学发现新的材料体系,实现新一轮的破坏式创新。

1.2.2既定框架下的渐进式创新

在确定体系框架下(嵌锂正极、有机电解液及石墨负极),锂离子电池产业进行渐进式创新过程。材料层面,主要以正负极材料变革为主,电解液、隔膜以及辅件随两极材料的更替或围绕能量密度,安全性等指标进行优化。以时间跨度划分短中长时期,锂离子电池将开启不同的创新历程。

2.锂电池的演进路线:性能与成本

同所有新技术一样,锂电池在解决可用性问题后,核心将围绕产品性能提升与降本两大主线开展改进升级,匹配现有动力电池市场需求的同时提高在其他行业(如储能)的竞争力。

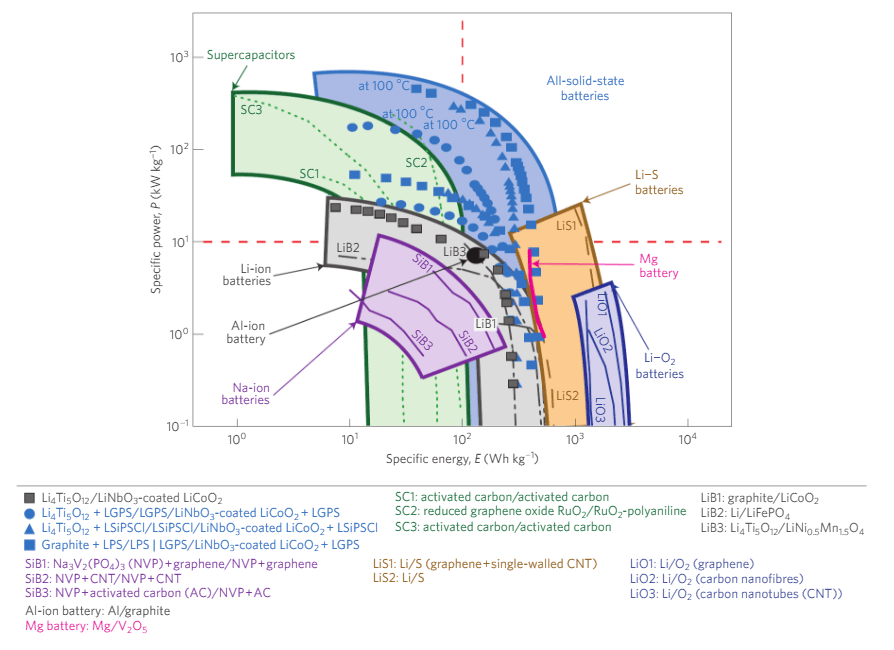

2.1性能

电池的主要性能维度有能量密度、功率密度、循环寿命、安全等,其中安全性是电池性能的底线。各个性能的演进与下游需求高度耦合,但由于材料物化规律的限制,性能之间存在内在的提效冲突,因此便衍生出针对性提高某一性能的电池产品,如能量型/功率型等。

高能量密度:是电池演进的核心主线。电池的能量密公式可简括为=比容量A·h/kg*正极活性材料质量kg*平台电压V/总重量kg=A*V*h/kg=Wh/kg,可见一定范围内,电动势及活性物质比容量与能量密度线性相关,即电池的理论能量密度上限已由材料的理化特性决定。

高倍率性能:倍率C指电池在给定时间h内放出/达到额定容量A·h所需的电流A大小,如一只10A·h的电池,2C放电对应放电电流为2×10=20A,对应放电时率0.5h。倍率性能体现为不同倍率充放电时,电池所表现的容量大小、保持率和恢复能力。高倍率条件下电能充放更加迅速,但也会导致电池极化作用增强,使得电压下降,最终导致比能量降低(因此功率与能量不可兼得)。同时也对电池寿命、安全性带来挑战。

电池能量功率拉贡图(灰色为目前主要应用的锂电池)

来源:"All-solid-state lithium–sulfur batteries with three-dimensional mesoporous electrode structures", M. Nagao, K. Suzuki, Y. Imade, M. Tateishi, R. Watanabe, T. Yokoi, M. Hirayama, T. Tatsumi , R. Kanno,J. Power Sources,330, 120-126(2016)

长循环寿命:电池放电至规定残余容量时所经受的循环次数,即为电池使用周期(寿命)。影响循环次数的主要因素主要有1)制造过程,包括材料选取、工艺;2)使用方式方法:包括充放电温度、电流密度、放电深度等。各种因素对电极以及隔膜在微观层面造成影响(极化、腐蚀、短路、活性物质脱落转移),进而影响寿命。

高安全性能:电池安全性受材料、工艺、系统管理共同影响。材料是安全性的基础,物化缺陷明显的材料后期很难更改(铅酸电池,锂金属电池);工艺层面,安全性受规模化生产时材料/配件加工的良率及一致性水平影响明显(加工中的极板毛刺,包覆鼓胀);系统层面体现为配套管理系统的精细化程度,以及与具体应用场景的适配程度。

2.2成本

电池成本主要由上游原材料、辅件,固定资产投入及人工运营费用等构成,在不同产业阶段降本主线不同。

3.锂电池演进路径

3.1材料层面

电芯的活性材料是发挥功能的基础。目前在材料层面主要有两种开发路径,一是开展材料改性,方式主要有降低尺寸、复合结构、掺杂和功能化、形态控制、涂覆和封装、电解质改性等;二是研发新型电芯材料,如硫正极、硅负极、固态电解质等。

电芯活性材料外的其他材料、辅件也有一定程度的材料开发。

锂电池材料演进路径一览

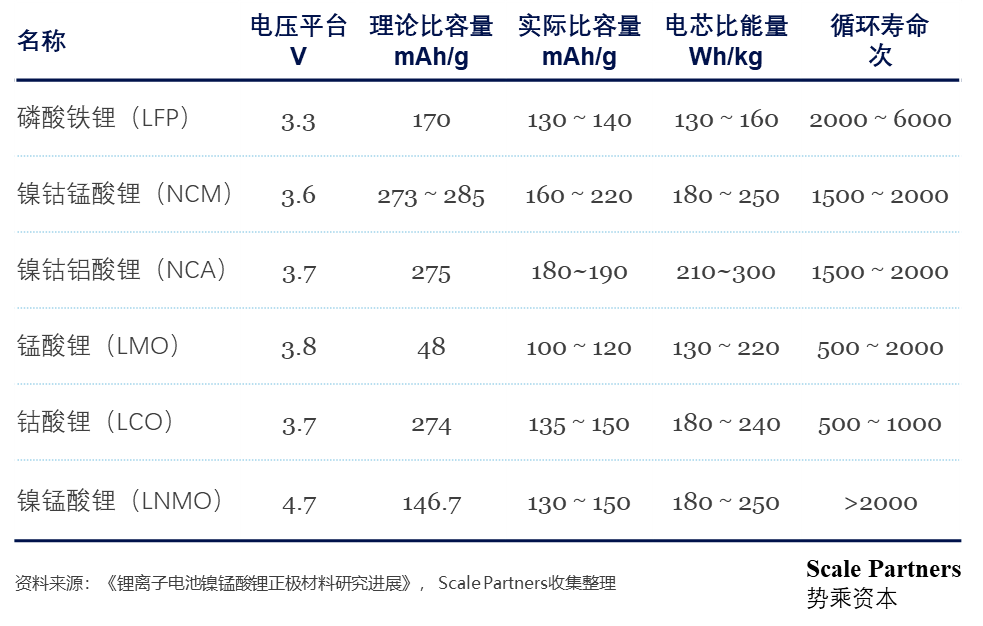

3.1.1正极:提升能量密度

正极一般为含锂的过渡金属氧化物(Co、Ni、Mn)或聚阴离子化合物,是电池发挥性能的基石之一。正极微观构造主要可分为层状、尖晶石和聚阴离子型三类。其开发目标主要为提升能量密度,过程中叠加其他性能的逐步改善,正极能量密度呈螺旋式上升的状态。

1)正极材料的应用现状:正极材料发展至今,主要经历了钴酸锂LCO,锰酸锂LMO/磷酸铁锂LFP及镍钴锰NCM/镍钴铝NCA三个阶段。LCO至今应用于3C领域,但因寿命短、安全差及钴价较高等原因,未在动力电池领域应用;相比之下,LMO与LFP提升了寿命与安全性,满足了动力电池的使用要求;NCM/NCA进一步提高了能量密度,但牺牲了部分安全性与寿命性能。

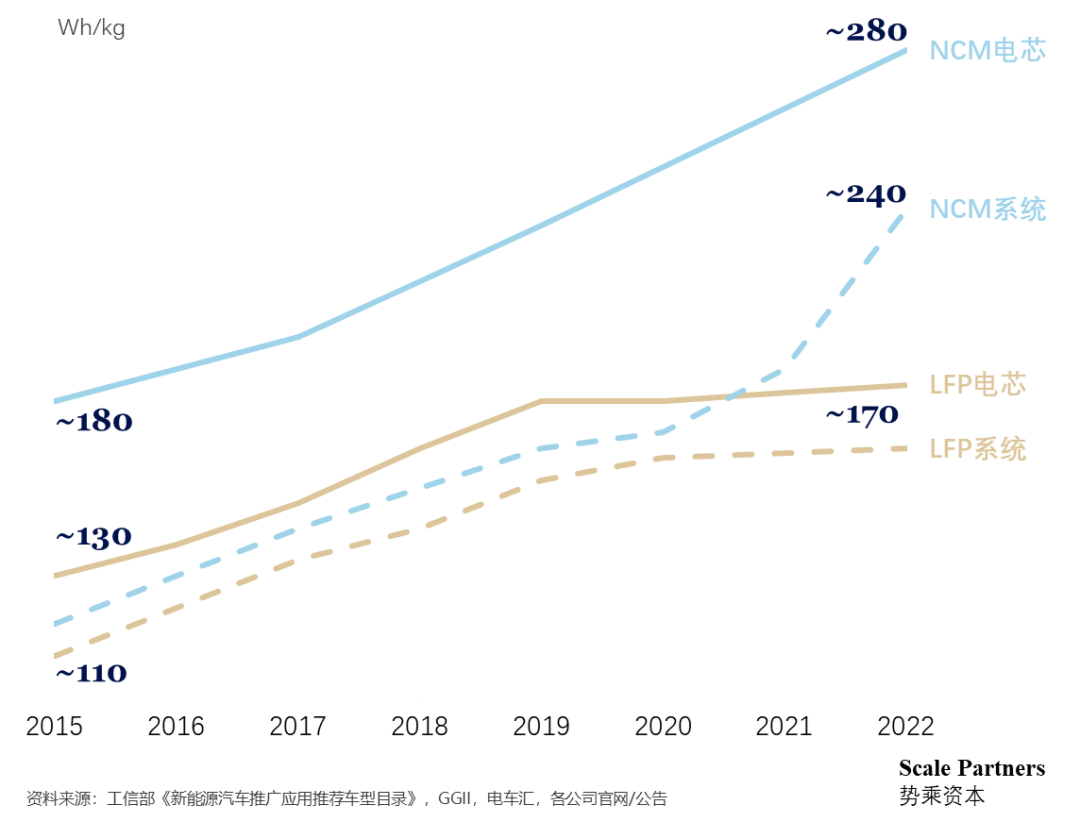

不同正极材料电池能量密度演进

正极材料性能参数对比

2)正极材料发展趋势:主线趋势还是提高能量密度。主要路径有提高比容和工作电压两条线,对应到材料为NCM高镍化,富锂化,高压正极。从短、中、长期视角来看应用趋势如下:

a.短期(1-2年),高镍正极产业化进展最快,仍需关注安全性等方面的改善。“高镍”镍含量在0.6及以上,高镍化过程是不断调整Ni与Mn/Al配比的过程,最终目标是“无钴化”。

高镍化的优势和挑战主要有:

高镍化带来结构稳定性风险,催生晶型单晶化。单晶相比多晶,颗粒直径更小(10μm→2~5μm),晶粒一次性成型且取向一致,因此结构更为致密,具有更好的结构稳定性和耐高温性能。短期内因技术水平限制,单晶高镍量产规模不大,单晶中镍高压是比较现实的商用过渡型产品,目前已有具体应用案例(蔚来100kWh Ni55电池)。

高镍单晶与多晶产品电镜形貌图

来源:贵州振华新材料股份有限公司招股说明书

高镍化商用需要技术与产业链共同支持,因此出货厂商主要为一线电池厂商。CATL、LG化学、松下(NCA)、SKI等是主要的高镍电池供应商。2021年预测CATL高镍装机占其三元/总体比例~29.6%/16.3%。

高镍迈向“无钴”的关键在于“代钴”元素的引入。特斯拉Jeff Dahn研究发现,高镍化后钴的作用较小,因此廉价元素取而代之便成为可能。当前“代钴”元素主要以铝Al为主(实验表现良好),通过离子掺杂技术等改性方式实现,产品以NCMA,NMA为主。

b.中期(3-5年),富锂锰基、高电压正极等更满足比能要求,但需克服其他组分匹配问题。中期路线主要引入了Mn及其氧化物,包括富锂锰基、镍锰酸锂(LNMO)、磷酸锰铁锂LMFP等。

富锂锰基材料可以看作是由Li2MnO3(LMO)与NCM两种层状结构复合而成的材料。“富锂”指该材料相比传统正极材料,能可逆地脱嵌出更多的锂,因而具有高的理论比容量(280→320~350mAh/g),且成本与LFP接近。但由于富锂锰基结构复杂,增加了材料机理研究的难度,同时倍率、安全性及循环性能差,阻碍了商业化应用。另外,富锂锰基材料虽然具备4.5V高电压平台,但工作时阳离子易迁移及发生重排,导致晶格塌陷,进而电压发生一定程度的下降。

LMFP通过掺杂Mn到LFP内形成,具备4.1V高电压平台。但由于Mn3/4价阳离子氧化还原电位在4V左右,与电压平台接近,导致Li+嵌入和脱出时Mn3/4价阳离子发生氧化-还原反应,使得晶体结构变化,电池循环性能下降。

LNMO基于LMO发展而来,Ni与Mn含量1:1时形成的LNMO具备4.7V高电压平台,且比容量与LCO相近,使得理论能量密度超过500Wh/kg。同时由于电压平台高于Mn离子氧化还原电位,无LMFP结构变化问题,材料循环稳定性较好。但由于制备过程中内部存在大量锂镍混排以及较多杂质,实际难以获得高的电池活性,增加了产业化难度。目前商用LNMO产品有蜂巢能源的NMx系列。

c.长期(8-10年),正极无锂化,将对传统电池体系带来革新。在上文“性能主线”部分我们提到能量密度上限由物质理化特性决定,理论层面正极的最高阶是无锂正极,即元素周期表右上方元素(电化当量小、电极电位高),如F、Cl、O、S等。该类元素作为正极具备高比能,还因其能通过可逆化学转换反应机理与金属锂负极发生反应(而非传统的嵌入脱出机理),相关转化反应下可充分利用材料所有的化合价,因而循环过程交换电子多,电池电压高。根据热力学计算筛选出低成本、低毒、比能>1200Wh/kg的部分无锂正极有过渡金属氟化物、硫化物和氧化物。以现有电池工艺和固态电解质技术,电池能量密度预计可达1000-1600Wh/kg和1500-2200Wh/L。

在无锂正极产业化之路上,硫基正极因高比能低成本(指单质硫成本)成为开发热点。经统计,2009-2020年2月,全球与锂硫电池相关的文章发表数量突破5000件以上,主要由中国、美国和韩国贡献。但锂硫电池的研究结果更多停留在实验室层面,一方面是电池循环性等性能指标较差,研发工作还远未结束。另一方面是产业化面临成本控制及工艺积累的挑战,

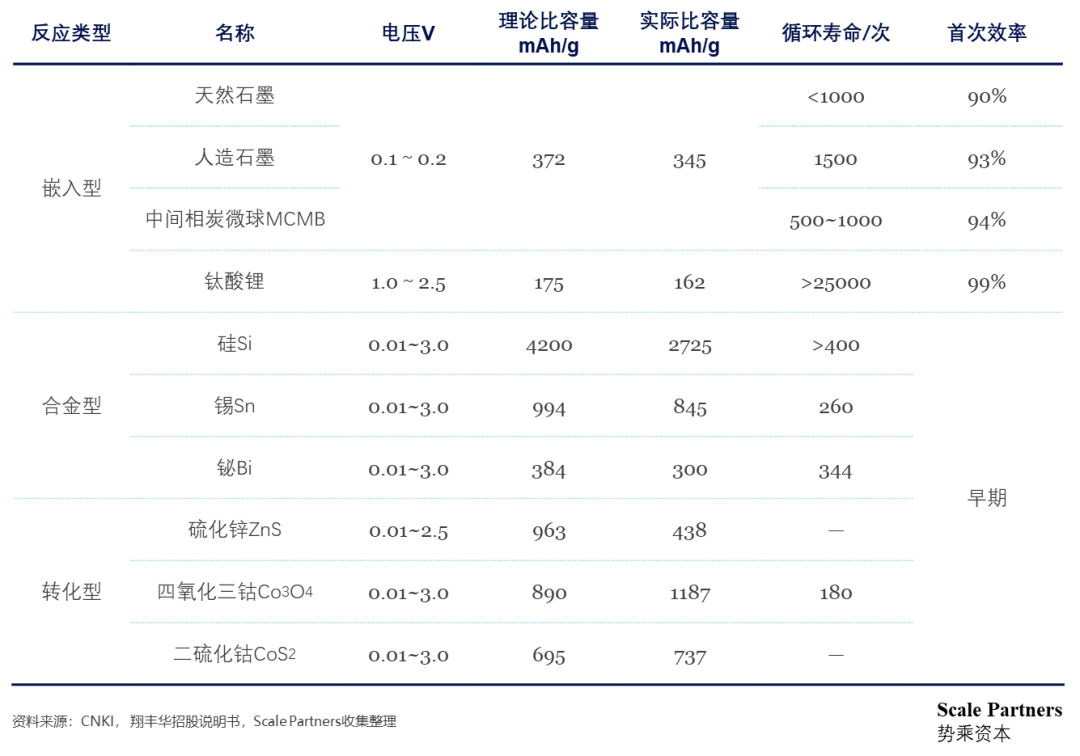

3.1.2负极:提高比容量

负极是储锂主体,选用时遵循比容高、电势低、循环性能好、兼容性强、稳定性好与价格低廉等原则。

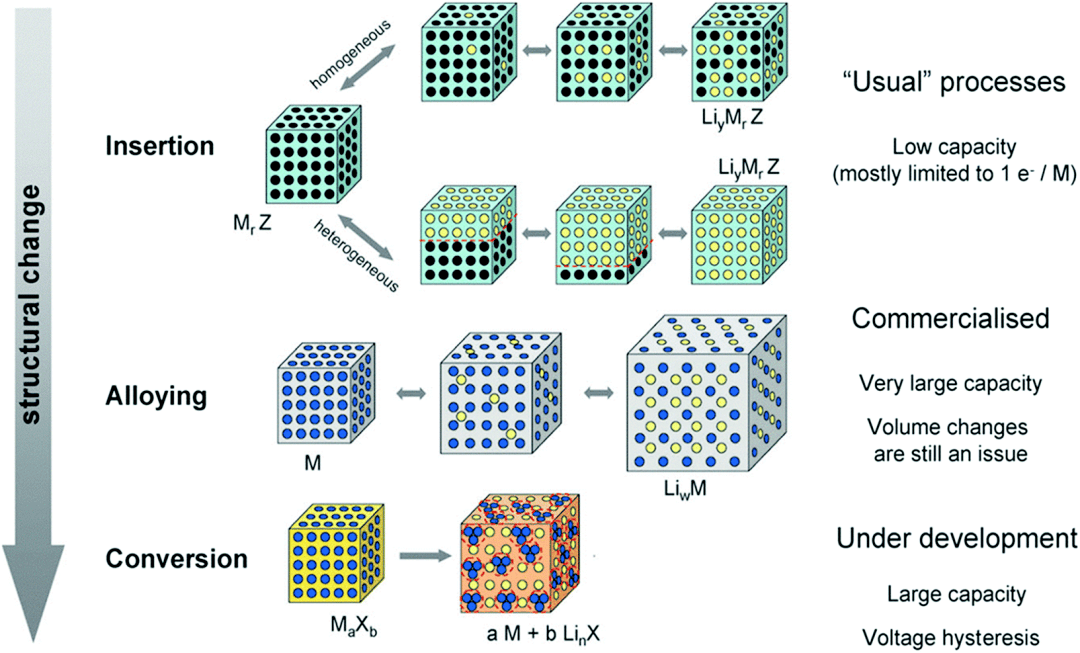

1)负极材料的应用现状:目前应用最广的负极材料为碳系负极,包括天然石墨、人造石墨与无序碳等。碳系材料的储锂机制为嵌入型,即材料微观结构具备一定的冗余空间,锂离子通过嵌入脱出来完成充放电循环过程。

负极材料性能参数对比

2)负极材料发展趋势:我们预计在短期内,碳材料仍然是重要的负极载体。未来中短期以至长期,基于不同的储锂机制,碳硅负极,硅负极,金属锂负极将开始尝试应用,其可用性一方面依赖自身的技术进步,同时也需要其他体系如正极,电解质的同步迭代来配合支撑。

不同负极储锂机制示意

来源:Wang, Jiangyan & Tang, Hongjie & Wang, Huan & Yu, Ranbo & Wang, Dan. (2017). Multi-shelled hollow micro-/nanostructures: Promising platforms for lithium-ion batteries. Mater. Chem. Front.. 1. 10.1039/C6QM00273K.

为解决上述问题,产业层面对硅基负极进行了改性处理,针对性解决1)膨胀问题:硅氧化、纳米化;2)首效问题:预锂化、补锂添加剂;3)膨胀、导电与活性的综合问题:复合化(主要是碳硅复合)、多孔化、合金化。

3.1.3电解质:耦合电极体系优化。

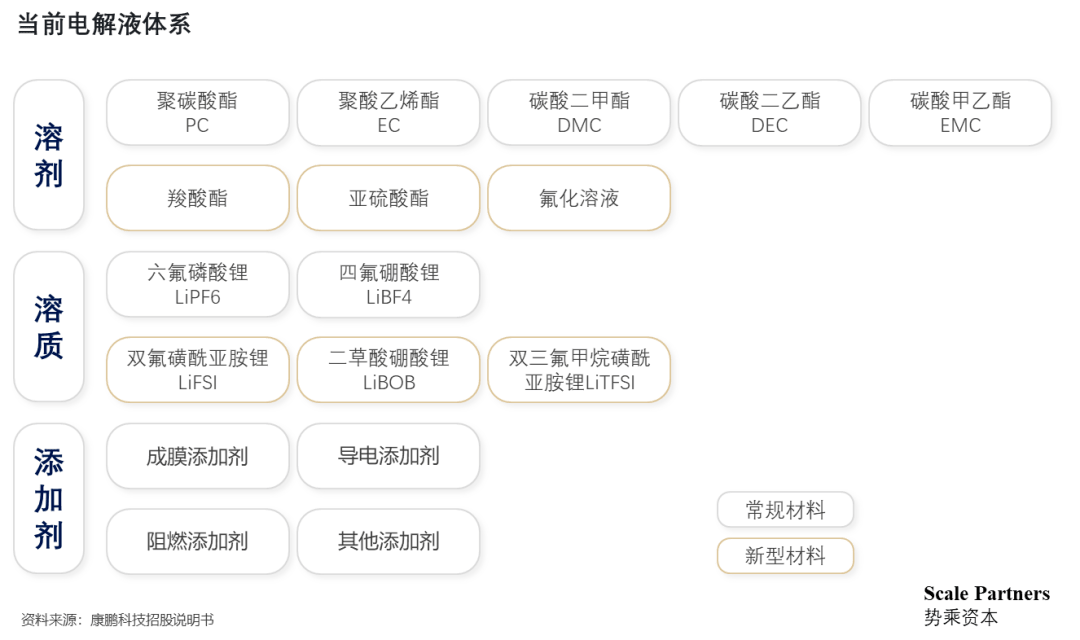

目前电解质为有机液态,主要由溶质、溶剂及添加剂组成。因下游需求不同形成多元的电解质产品。主流电解质产品基本定型,短期内贴合下游应用场景变化进行针对性改良;长期将完成由液态、半固态到固态的转变,大幅提升电池安全性。

1)电解液应用现状

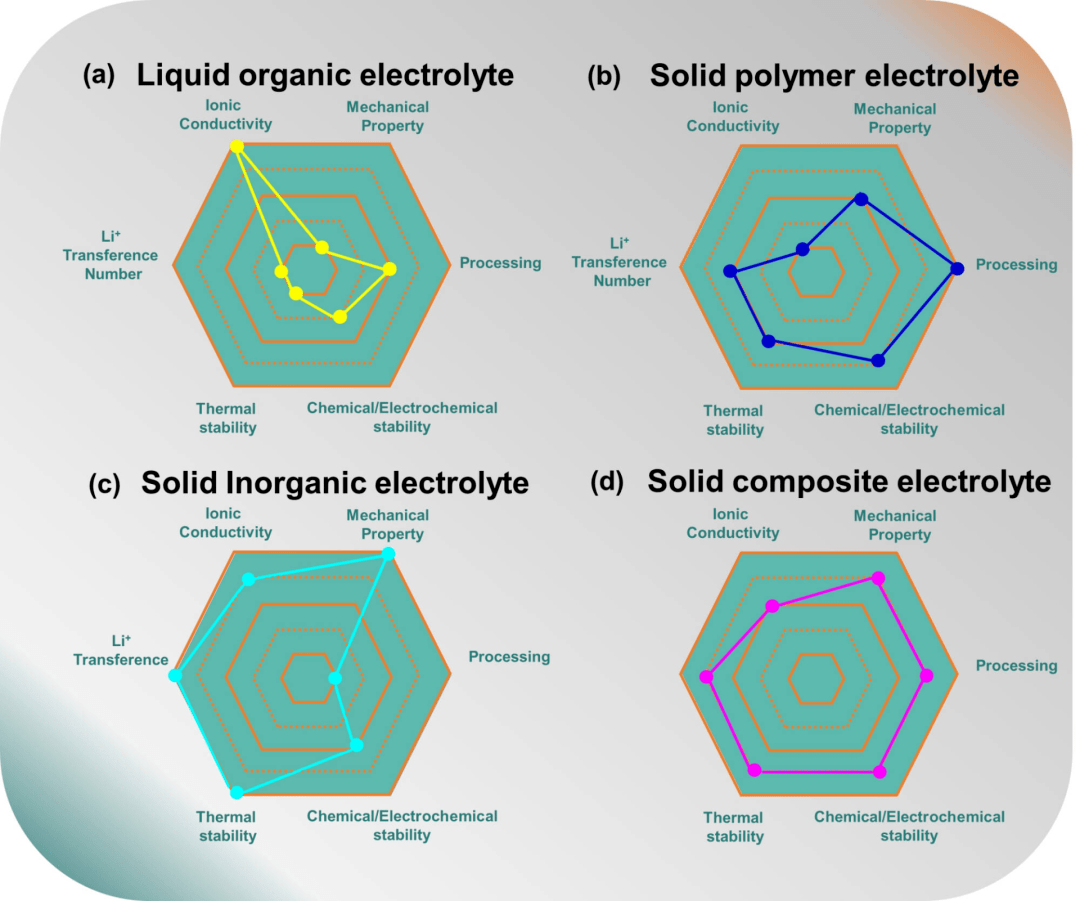

2)电解质发展趋势:全固态锂电池技术趋势下,电解质将逐渐完成液态、半固态、固态的转变。固态电解质具备高电化学稳定窗口(5V以上)、高机械强度、阻燃性高、不挥发、易封装等优点,可大幅提高电池能量密度及安全性。但应用挑战在于固态形式下,电解质导电率低,界面阻抗高,产学界往往采用渐近式路线开发。

固态电解质类型及性能参数

来源:Zhu, Xiaoqi & Wang, Kai & Xu, Yanan & Zhang, Gefei & Li, Shengqiang & Li, Chen & Zhang, Xiong & Sun, Xianzhong & Ge, Xingbo & Ma, Yanwei. (2021). Strategies to Boost Ionic Conductivity and Interface Compatibility of Inorganic - Organic Solid Composite Electrolytes. Energy Storage Materials. 36. 10.1016/j.ensm.2021.01.002.

3.1.4隔膜:更轻薄、稳定

隔膜是隔离正负极(防止短路)且保证离子正常通过的聚合物薄膜。其性能直接影响电池安全性,同时一定程度上影响能量密度、循环性能、充放电电流密度等指标。膜材料产业十分成熟。中短期内主要进行轻薄化迭代,同时配合电池功率的提升对应开发耐高温材料。长期存在被固态电解质替代可能性。

1)隔膜应用现状:目前商业化膜材料以聚烯烃为主,包括聚丙烯(PP)、聚乙烯(PE)、聚丙烯和聚乙烯复合材料等。隔膜行业上游材料为主流化工产品,产品性能受工艺影响较大(而非材料本身)。其中,加工工艺分为干法和湿法两类,其中湿法隔膜一致性、强度等指标优异,主要应用于中高端电动汽车、中高端消费电子等领域。

2)隔膜发展趋势:在保障安全性的基础上,隔膜一方面将进一步趋于轻薄化,以提升能量密度。另一方面将开发热稳定性材料,以满足高功率动力电池对安全性的要求。长期来看,液态锂电将长时间存在,半固态电池仍需隔膜应用。未来5~10年内固态电池取得颠覆性进步后,在部分场景下将不再需要隔膜。

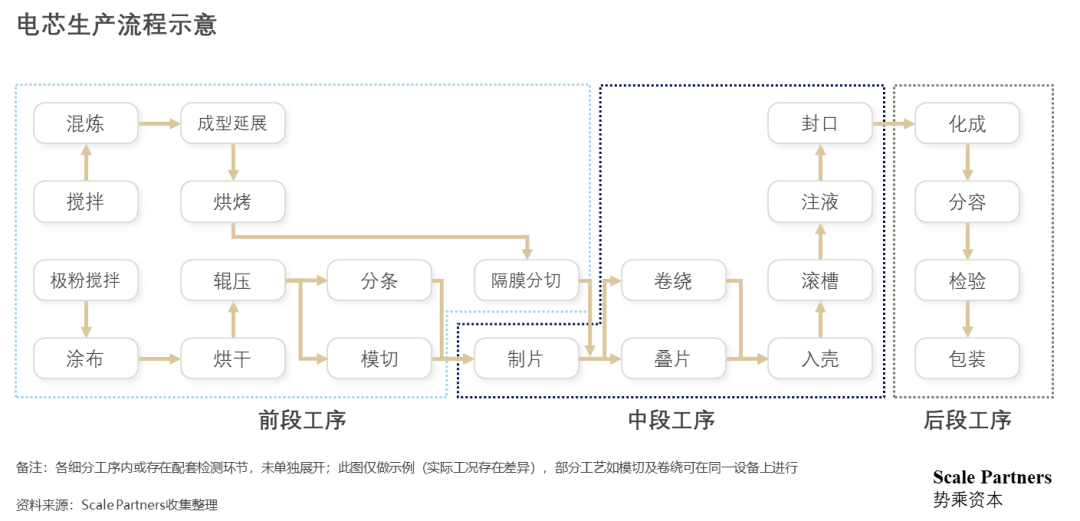

3.2工艺层面:材料规则下的边际改善

工艺技术迭代是在既定材料体系约束下的一个边际改善的过程。电池生产制造流程环节众多,各环节工艺优化需要遵循底层材料原理,同时与环节上下游进行耦合、适配。

电芯制造是电池工艺的核心,核心挑战为高效高一致性的产出。电芯生产环节主要可细分为前中后三段流程。

1)前段工序:极片制造过程。对生产环境要求高,需要控温、控湿、无尘。其中最关键环节为涂布工序,即将搅拌后的正负极材料均匀地涂在金属箔片上并烘干成正、负极片。涂布工序核心设备为涂布机,其涂布速度、涂布重量与厚度的一致性、涂层与基层的粘接性直接影响电芯性能。

核心涂布技术:分为干法、湿法两类。干法在提效降本的同时,还能兼容下一代材料技术,应用潜力较大,但限于极片脱粉与专用设备匹配问题,干法技术未规模化推广。

2)中后段工序:极片装配与电芯封装过程。中后段工序的核心流程为将极片、隔膜压实整合形成电芯主体,该流程影响电芯产出的一致性,主要分为卷绕与叠片两种路径,各有优缺点及工艺优化空间。

卷绕工艺示例

来源:央视财经

叠片工艺示例

来源:睿站

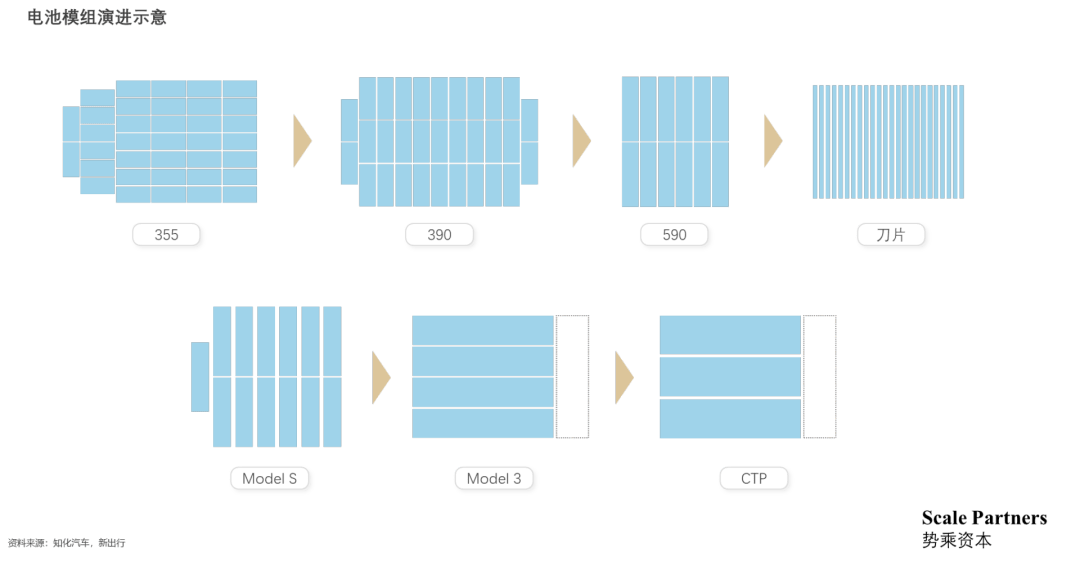

3.3结构层面:提高能量单元占比

结构创新是在材料体系约束下的渐进式革新。传统电池结构为三级结构,即“电芯cell-模组module-电池包pack”。在既定的材料体系下,电池结构创新主要在电芯与系统两个层面开展。其中,电芯层面的结构创新是基础,主要围绕提高安全性、一致性与空间利用率目标进行。而电芯品质的提升降低了部分辅件系统价值,进而支持了系统层面的集约化改进。

结构创新的核心驱动为增加电池系统的实际带电量。车载场景内车辆底盘空间有限,整个电池系统需要尽可能多地提高功率组件(电芯)占比,未来动力电池系统将向大尺寸模组、无模组方向发展。

车载动力电池模组结构演进

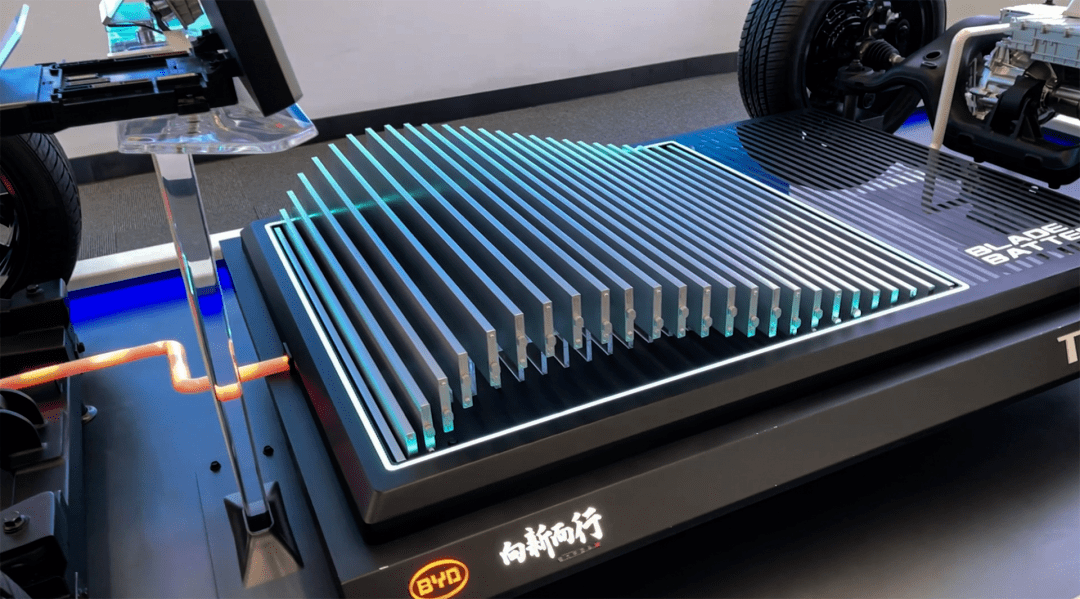

1)电芯结构优化:基于电池现有的封装方式,电芯层面在方形和圆柱路线上均有结构创新落地,具体体现为方形路线下的长电芯方案与圆柱路线下的大圆柱方案。

刀片电池外形

来源:比亚迪官网

4680结构展示

来源:特斯拉官网

2)系统结构优化:系统结构的创新整体体现出大模组化、去模组化、集成化的特征。主要思路是在系统集成过程中去掉冗余的零件,优化功能设计,进而降低工艺复杂度,节约材料使用,最终将电池与整车进行整合集成。早期电芯在单体层面一致性稳定性差,采用“电芯-模组-电池包”三级架构可以增强电池安全性、降低生产及维修成本。随着单体电芯品质提升,能量密度提升与降本需求驱动电池去模组化,与整车集约化。就具体技术而言,主流路线可以分为Cell to Pack(CTP),Cell to Chasis(CTC)两大类。

CTP技术:

CTC技术:即将电池与EV内三电系统、底盘、整车等进行统一整合。

4.锂电池商业化进展

4.1需求端:

锂电池领域的应用主要可分为动力锂电池、消费锂电池、储能锂电池三大类。其中1)动力锂电池主要应用于新能源汽车,常见为磷酸铁锂(LFP)电池和三元(NCM/NCA)电池;2)消费锂电池主要应用于手机、平板电脑、笔记本电脑等电子产品,主要为钴酸锂(LCO)电池;3)储能锂电池主要用于电网储能、基站备用电源、家庭光储系统等领域.目前应用较多的有磷酸铁锂电池和以钛酸锂为负极的锂离子电池。

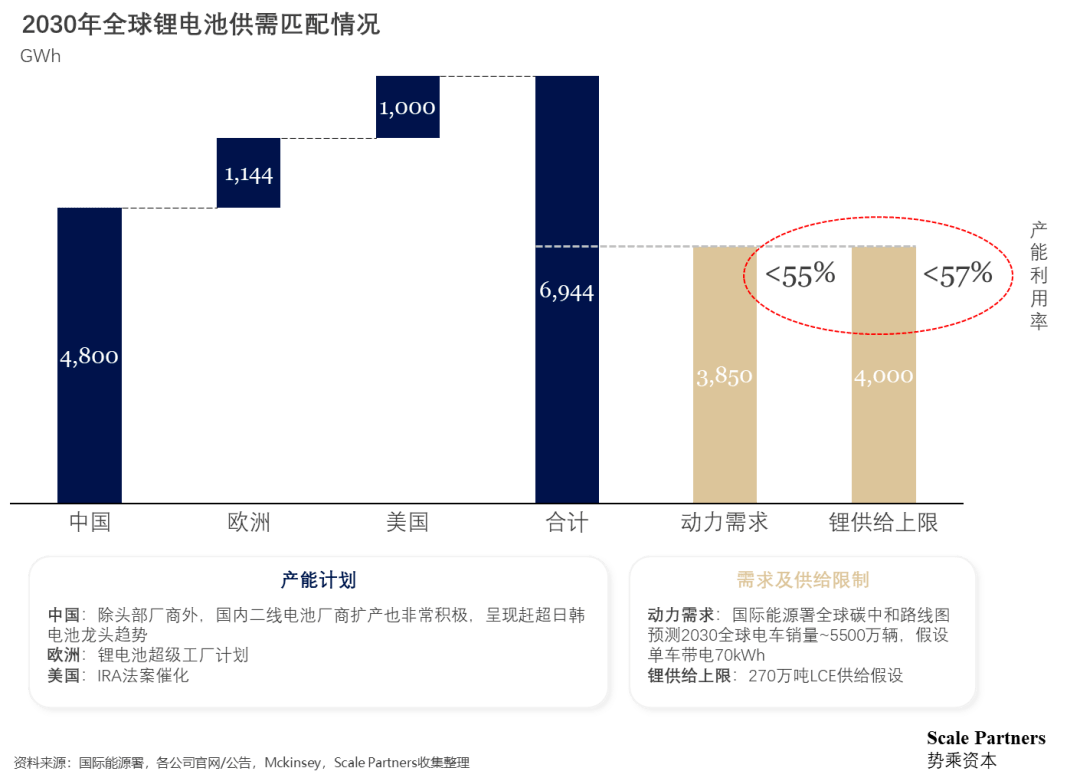

至2030年,Mckinsey预测全球锂电池需求将达4~4.5GWh,2020-2030 CAGR 30%;对应上游锂资源需求量330万吨LCE,下游EV+PHEV全球渗透率~45%/保有量~3.8亿辆。

储能为锂电池新增需求,我们认为锂电池限于物化特性限制,更适宜4h内短时间储能,即主要用于发电及电网侧调频与短时调峰,用电侧削峰填谷等场景。细分储能场景内锂电池面临传统技术(煤电组改造升级,抽水蓄能)以及新兴技术(钠离子电池,液流电池,压缩空气,飞轮储能)的强力竞争,未来市场格局需要持续跟踪各技术路线发展情况判断。

全球储能市场累计装机规模 (2000-2020)

来源:CNESA

4.2供给端:

4.2.1“白色石油”成色几何?

2021年全球锂资源探明储量2200万吨金属锂/9500万吨LCE(按1:5.32折算)。

全球锂资源量及储量情况

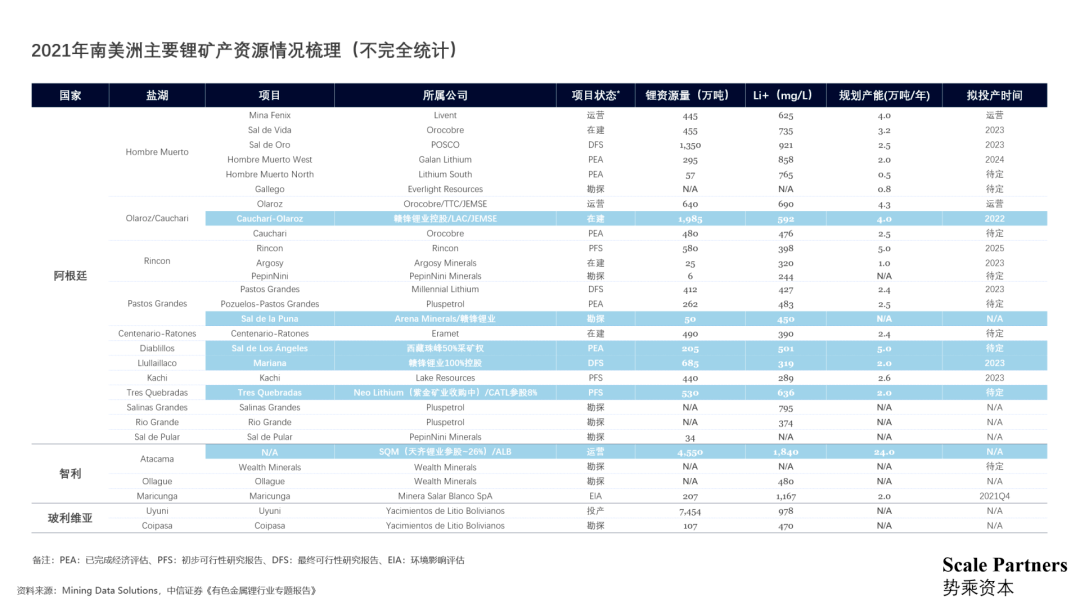

在考虑潜在的政治因素后,我们认为南美是我国较为可靠的锂矿来源地区(且谨慎乐观)。当前南美锂资源几乎都为盐湖提锂模式,当地企业,中国及G7国家等外资矿企均有布局。其中阿根廷政府相对开放,矿权由省政府把控,项目最多,集中度较低;智利与玻利维亚对外资持谨慎态度,不对外提供开采证,矿权由中央政府控制,集中度高。

2025年之前预计锂资源供应处于紧平衡状态,主要因产能限制(而非储量)。产能的限制来自两方面:1)客观上,具备开发经济性且高品位的锂矿资源较为稀缺,未来开采难度更大的“边缘”锂资源存在开采技术、成本及潜在环保问题制约。且逆全球化干扰下跨国矿企活动存在一定阻碍;2)主观上,锂矿扩产周期~4年(对比材料0.5~2年,电池0.5~1年),对企业资金、管理及抗风险能力要求较高。此外,对于高度垄断的上游矿企/资源国家而言,有限度的扩产是一个更佳的选择。

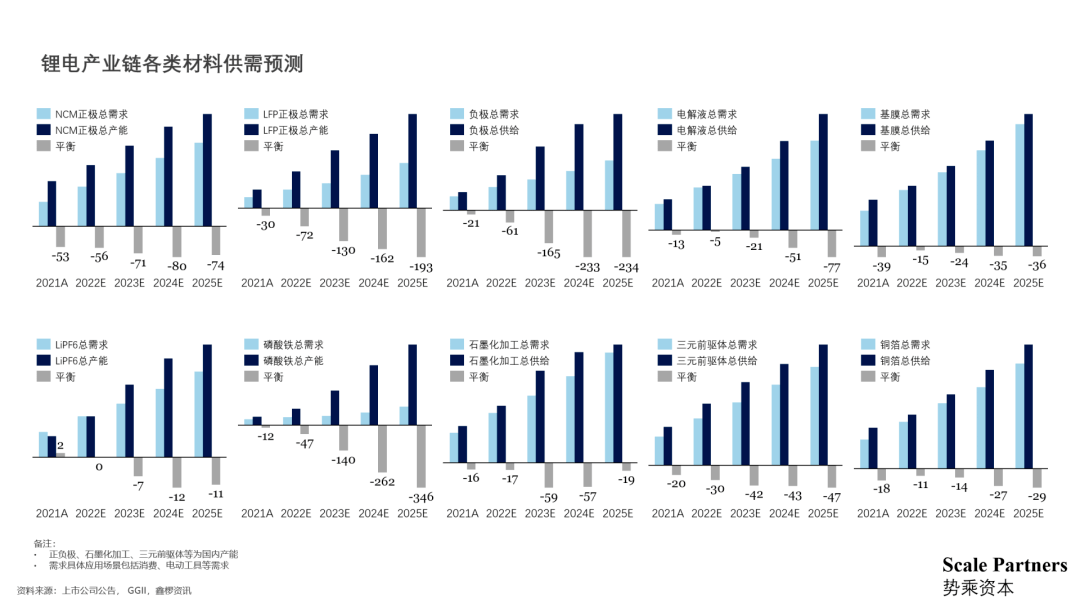

4.2.2中游主材及电池供给

中游材料及电池产能供给规划过剩趋势明显。在当前“缺芯少锂”的高景气行情下,各国基于供应链安全、国家竞争与提振经济需要出台了行业刺激法案与支持政策,企业主体基于提高市占率驱动公告了宏大的扩产计划,共同导致锂电池中下游产能(尤其是电池组装)在全球范围内的跃进式扩产。考虑到实际落地及开工差异,短期内产能过剩风险可控。

4.3竞争格局:产业链及细分行业格局

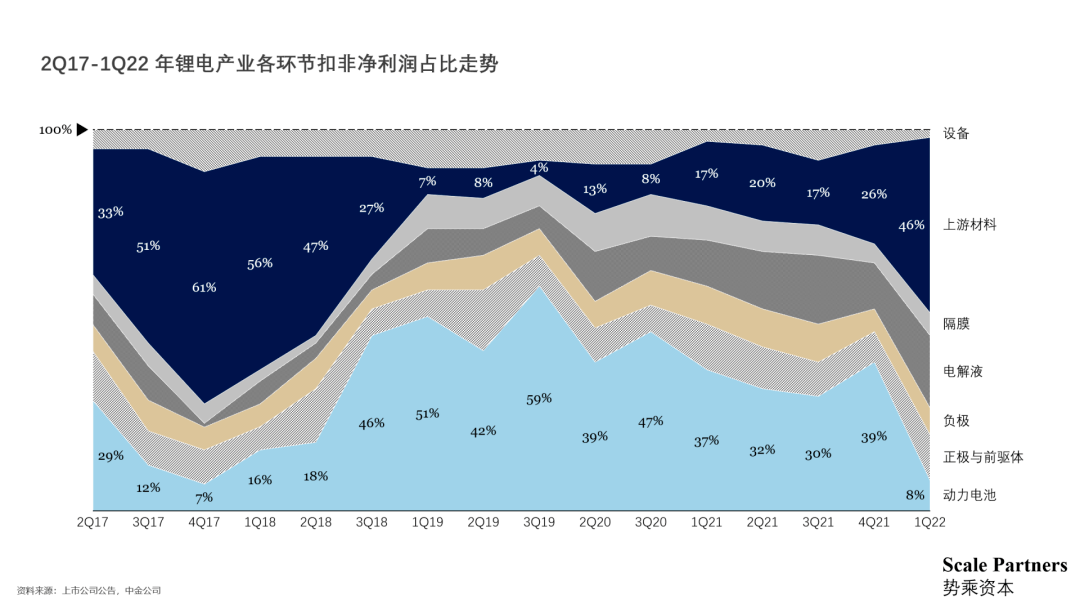

产业链利润分配情况:2017年到2022年Q1期间,根据产业链各公司净利润占比变动可发现,锂电池产业链受上游原材料供给影响明显,且生产环节众多,紧缺环节占据更多超额利润分配。

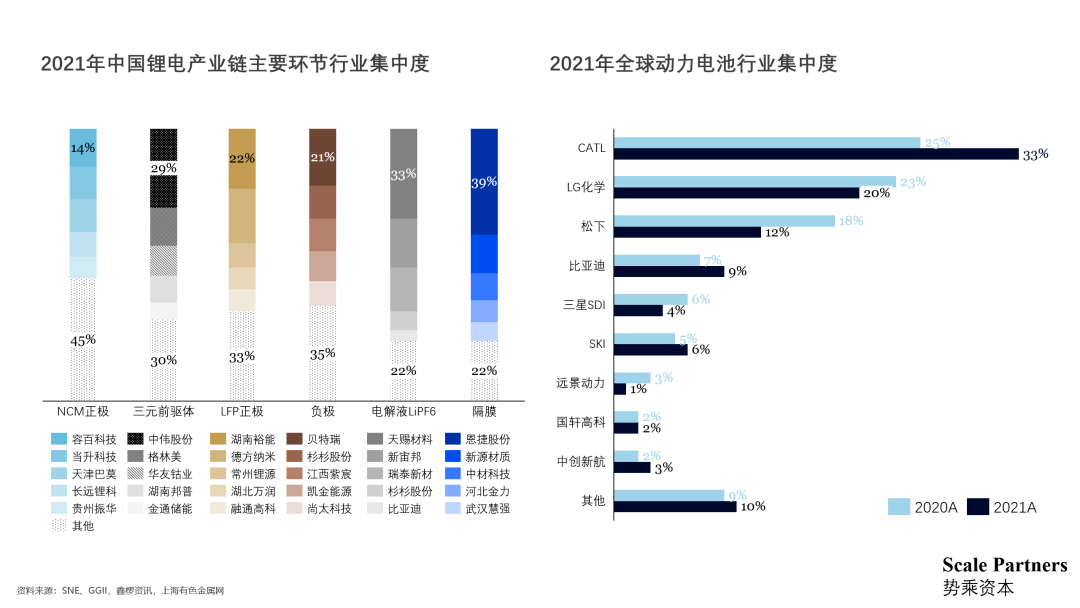

行业集中度:我们统计了近3年锂电产业链各主要环节的行业集中度,包括三元前驱体、NCM正极、LFP正极、负极、隔膜、电解液、电池等,发现除LFP正极,三元前驱体及负极材料外,其余主要环节CR3和CR5集中度均呈逐年提高趋势,一定程度上说明在技术迭代相对较慢的细分行业内,产能、成本控制等更具优势的企业具备更强的竞争力。

电池厂商核心竞争要素:基于产业链及下游应用两个维度,我们对电池厂商的核心竞争要素进行了总结。其中,产业链层面核心看对锂资源的把控能力,下游应用层面核心看多元应用场景下的生态拓展及客户运营能力。

1)产业链:锂资源是核心成本项,自供能力直接影响电池成本,这一逻辑在电池厂商与下游逐步转为金属联动定价模式后进一步加强。因此,布局上游锂矿自供碳酸锂/深度绑定上游的厂商有望对冲原料涨价,获得成本优势和超额利润。

2)下游应用:核心竞争要素随产业的发展不断变化。在早期EV渗透率较低的时期,电池产业也相对早期,竞争主要在良品率与产品一致性层面。补贴结束后,行业渗透率触达拐点,二三线电池厂获得车企战略支持逐步起量,行业竞争激烈。2021~2022年开始,碳中和概念获得市场高度认同,能源电力化驱动下,电池终端应用场景不断丰富。叠加上游材料价格急速攀升的冲击,各电池厂商在产业链上下游面临较大挑战,使得整个电池产业链步入生态层面竞争。

1.钠离子电池

钠离子电池构造及反应原理同锂离子电池类似,相比于锂离子电池,其化学体系围绕钠离子的脱嵌/嵌入及迁移来进行布局,差异主要体现在正负极材料层面,其余电解液、隔膜均可以沿用锂离子电池的体系。

1.1性能

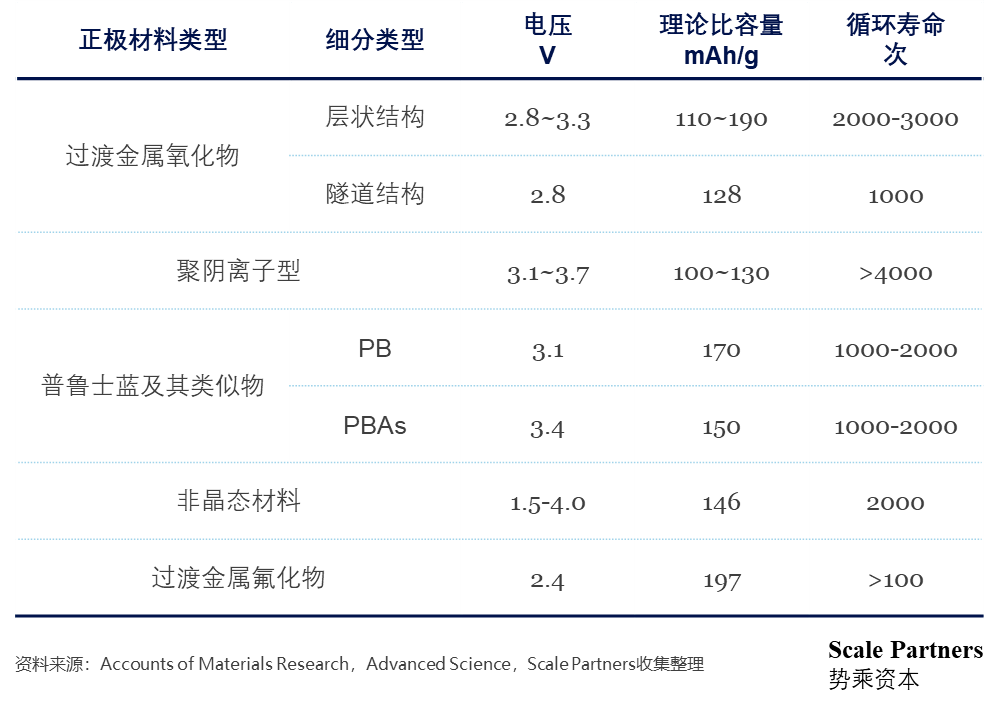

1.1.1正极

目前钠离子电池正极材料主要有三种技术路线,过渡金属氧化物、聚阴离子化合物以及普鲁士蓝及其类似物等。其中层状过渡金属氧化物在能量密度、倍率、温区方面表现优秀,但循环性能还有待提高。

钠离子电池正极材料性能对比

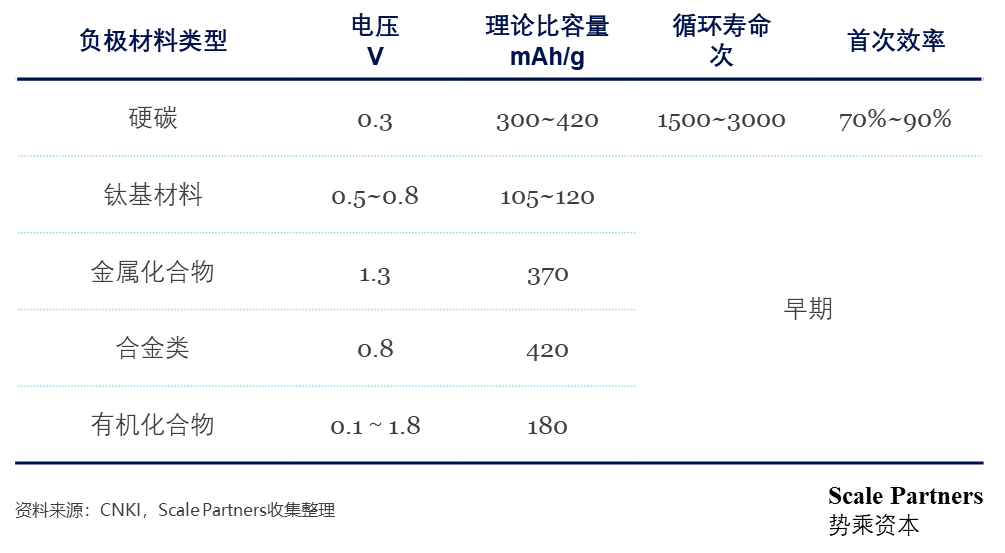

1.1.2负极

由于钠离子直径与摩尔质量高于锂离子,石墨负极无法有效支持钠离子的嵌入脱出,因此钠离子电池也需另行研发高效负极材料。目前主流类型包括碳基材料(软碳/硬碳等)、过渡金属化合物、合金类和有机化合物。

钠离子电池负极材料性能对比

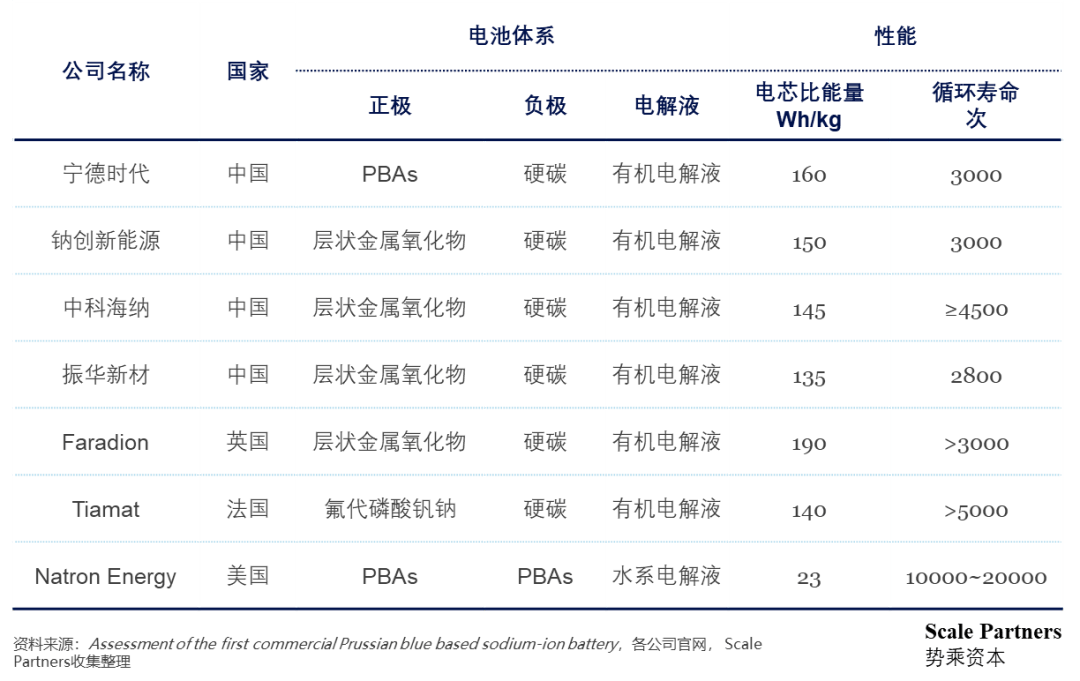

1.1.3主流产品性能表现

现有钠离子电池产品性能表现(非量产数据)

成本方面,现阶段钠离子电池尚未产业化,价格还不具代表性(系统~1.5元/Wh)。理论上最终钠离子电池BOM成本较锂离子电池低~30%,目前原材料成本占钠离子电池成本比例为40~60%,业界估算未来有~40%的材料降本空间、~20%的产业链降本空间,即未来钠离子电池成本极大可能在0.5元/Wh以下。

1.2演进历史

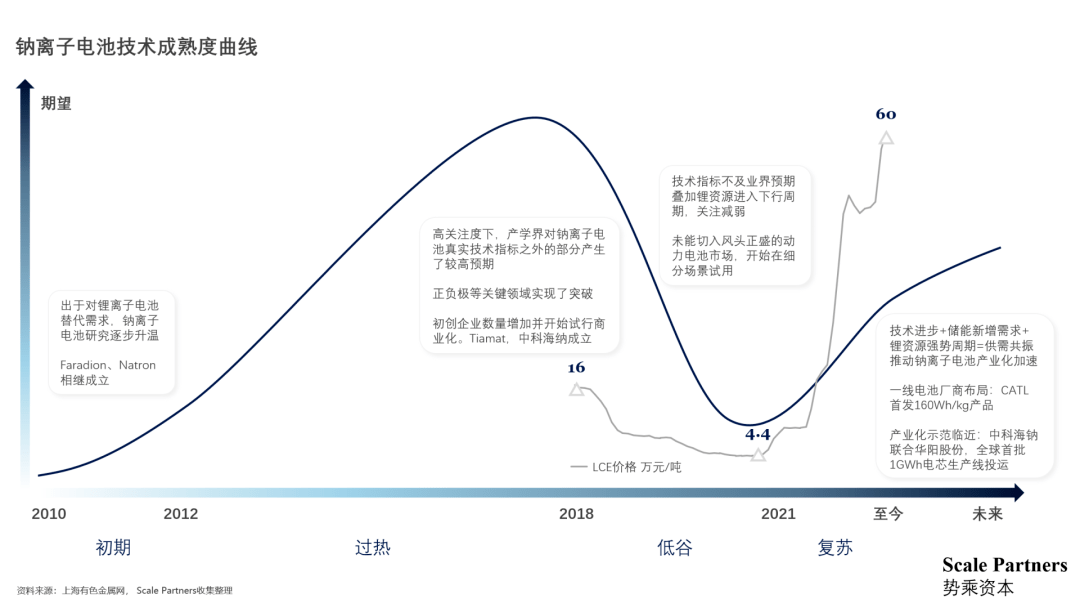

学界对钠离子和锂离子电池的研发几乎在上世纪70年代同时开始。锂离子电池由于先天的能量密度优势,叠加负极材料率先突破,先一步在消费电子领域开始应用。随着近年动力电池、储能、电动车等终端应用的快速发展,锂资源因供给紧需而价格走高,产业萌生替锂需求(核心推动因素),钠离子电池开始重回大众视野。基于前瞻文献的发表情况采用Gartner曲线分析可以发现,从2010年开始至今钠离子电池急速经历了由萌芽到泡沫破裂的过程,目前即将进入产业化初期(≠“能用”),但大规模应用还需首批产品的实际验证(循环寿命,安全性,成本)及其后续产业链耦合。

1.3发展趋势

材料:

1)材料体系方面,相比于锂离子电池成熟的材料体系,钠离子电池目前处于多种材料并行发展状态,材料本身的体系研究、材料间的匹配仍有很大提升空间;

2)材料量产方面,钠离子正负极制造工艺受限于产能和生产工艺限制,也具备很大的提升空间。

产业化:钠离子电池生产线在很大程度上能与锂离子电池共用,且后发优势下产线建设有降本空间。另外当锂电产能过剩时,可进行低成本的钠离子电池产线改造。

1)四大主材:正极制备技术相近(层状过渡金属氧化物→NCM,聚阴离子→LFP),隔膜基本沿用锂离子电池体系,电解液主要在溶质层面改进(锂盐→钠盐),负极差异相对较大,需要通过无烟煤制备硬碳;

2)电池生产:钠离子电池制造过程和锂离子电池高度相似,且部分工序如极耳焊接更为简单(正负极极耳材料均为铝),现有锂电池厂商发展钠离子电池的重置/改造成本很低;

3)根据1、2点可知,未来产业化时锂电厂商因工艺knowhow积累,优势将更突出。

应用场景:钠离子电池的性价比优势将替代大部分铅酸及部分磷酸铁锂,核心应用场景在储能,低速动力领域,前期应用或采取锂钠搭配的混合模式。渗透速度会受锂离子电池成本(锂价)变动的影响。

1)根据前文锂电商业化部分的研究,至2025年锂资源供给大概率维持紧平衡状态,这将为钠离子电池的产业化带来推广窗口期(市场调研显示LCE价格20万元为二者的综合成本临界点);

2)2021年开始储能市场进入了实质性的快速发展阶段,钠离子电池因其能量密度的提升,叠加低成本、快充、低温性能、高安全等优点,较好贴合储能电站的需求,但还需要解决循环性问题(需要保障5~6000次及以上,有待实际验证改进)。未来随着能量密度提高,在能量密度要求更高、价值更丰厚的户储场景渗透率将进一步提升;

3)规模化应用后钠离子电池产业链完善,成本降低,可替代铅酸,并渗透部分锂电场景,如在低速车、商用车等领域可占据一定市场份额。未来充电、换电方案成熟后,电池能量密度重要性相对下降,可以预期终端对钠离子电池的接受程度将会提高;

4)现阶段不排除部分车厂/电池厂出于与上游博弈的角度推出钠离子动力电池产品的可能性。

市场:根据中金公司测算,2025年全球钠离子电池需求规模约为67.4GWh,渗透率达到3.5%。其中表前侧储能应用规模~24GWh,占比35%;电动两轮应用规模~17GWh,占比25%。

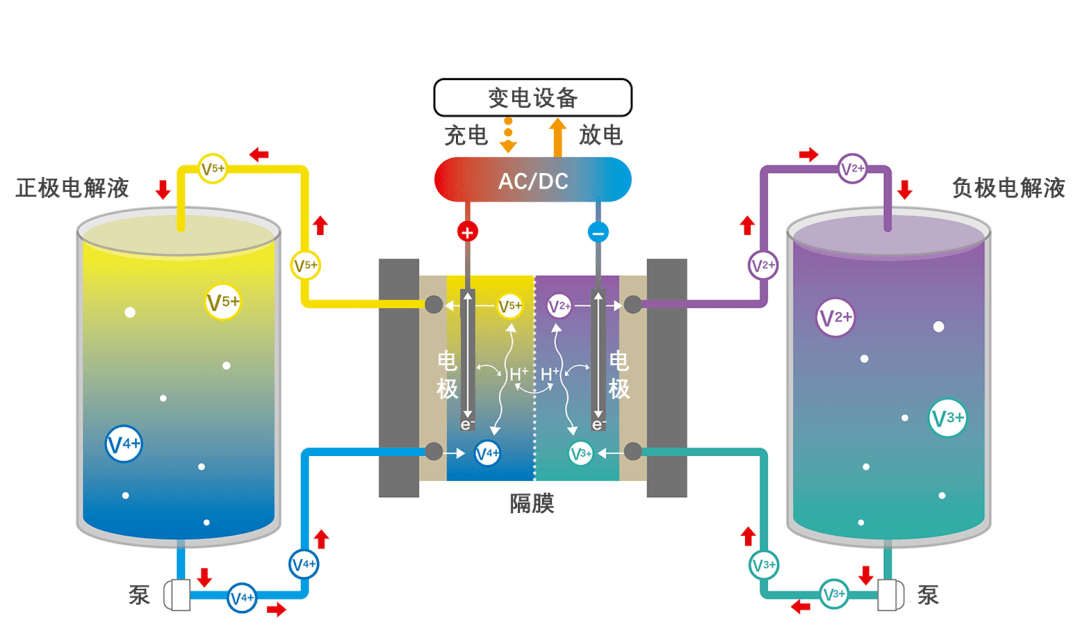

2.液流电池

液流电池与锂离子电池同属于氧化还原电池,但其活性物质完全溶解在电解液中,且能量单元与功率单元分开。同时,液流电池正负极由两组氧化还原电对来构成,随着电池的充放电,正负极活性元素的氧化价态(电位)对应发生变化。此部分主要以全钒液流电池为例展开介绍。

全钒液流电池工作原理

来源:Developing an energy storage system using a Vanadium Redox Flow Battery, NISHIMATSU CONSTRUCTION CO.,LTD.

2.1性能

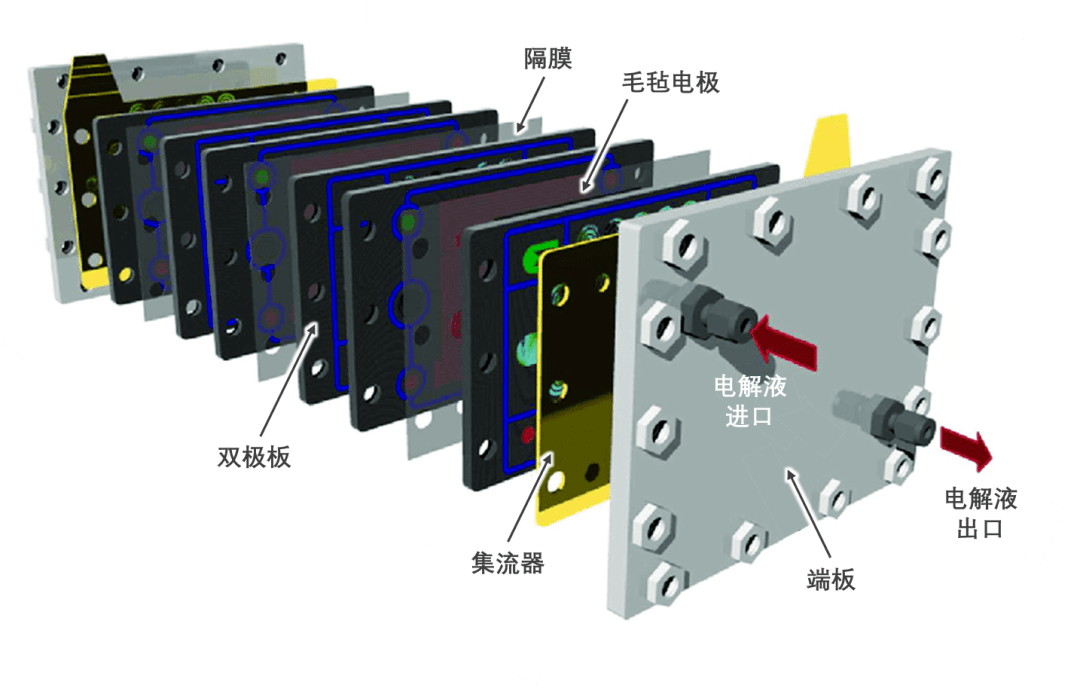

液流电池系统由能量单元、功率单元、输运系统、控制系统、附加设施等部分组成,其中能量单元(电解液)和功率单元(电堆)是核心模块。各类液流电池电堆结构相似,主要差别在于活性物质不同。

2.1.1能量单元:电解液

溶质:硫酸盐。优点有1)钒具有正2~5价多变价态,满足氧化还原反应的同时不会造成正负极交叉污染;2)不同价态下的钒离子均能在溶剂中稳定存在;3)不同价态下的钒离子具有不同颜色光谱(如上图工作原理示意),通过光谱分析手段可检测电解液浓度情况,进而做到对电解液荷电状态的实时监测。

溶剂:硫酸水溶液。可维持电解液的低pH,抑制钒离子的水解,并增加电解液的电导率,降低欧姆极化。

添加剂:有机及无机络合剂。添加剂的目的为抑制固体沉淀析出,目前有机/无机添加剂的作用原理均为与钒离子发生弱结合,形成络合物或是配位键链接,以抑制V2O5固体的形成及长大,从而稳定电解液。

2.1.2功率单元:电堆

液流电池电堆结构拆分

来源:Jervis, Rhodri & Brown, Leon & Neville, Toby & Millichamp, Jason & Finegan, Donal & Heenan, Thomas & Brett, DJL & Shearing, PR. (2016). Design of a miniature flow cell for in situ x-ray imaging of redox flow batteries. Journal of Physics D: Applied Physics. 49.

电极:本身不参与电化学反应,只是作为反应的场所。电极材料需要物化性质稳定,且导电性、催化性及比表面积较优。目前电极材料以碳纤维纺织材料为主(碳毡、石墨毡),满足电极要求的同时制备难度和成本较低,但其寿命在2年左右,需要定期跟换。

双极板:用于单个电池间的隔断,同时起到汇集电流,支撑电极的作用。双极板材料需要具备良好的阻隔性、导电性、化学惰性,同时具有较好的机械强度。另外在制造时双极板和电极往往一同压铸/粘结成型,因此也是需定期更换的耗材,而金属双极板为耐腐蚀需要添加贵金属,提高了应用成本。目前主流方案有两类,1)石墨双极板改性,提高机械强度;2)碳塑复合双极板,机械强度和耐腐蚀性较好,但是导电性下降较大。

隔膜:位于单电池两电极之间,与锂离子电池隔膜作用类似,其性能直接影响电池的效率和寿命。液流电池隔膜理论上可选用多种类型隔膜(阴、阳离子交换膜,多孔分离膜)。目前全钒液流电池主要采用质子传导膜,典型代表是杜邦生产的Nafion系列,该材料化学稳定性和离子导电性很好,国内厂商(科润新材料等)产品性能已经较为优异,可支持国产替代。

2.1.3主流产品性能表现

液流电池与各类型电池性能对比

对比锂离子电池:主要性能指标各有千秋,应用场景差异明显。钒液流电池能量密度仅为LFP的1/5~1/3倍,温区小(0~45℃),因此并不适合动力场景,但其本征安全性和极高的深度循环寿命(为LFP的2~4倍)支持其在储能场景应用。实际应用时,钒液流电池还面临成本挑战。钒价波动较剧烈,高位时直接延缓了终端项目的落地进程。虽然从全生命周期进行对比,钒液流电池平均成本相对更低,但在当前商业模式还未完全跑通的储能市场,较高的初始投资成本仍然限制了其市场化推广。

对比钠离子电池:性能差异较锂电更小,应用场景互补。钠离子电池更适合家储、小型储能站或高寒地区储能站点,液流电池适合规模化大型储能站点。

2.2演进历史

液流电池至今已有50年发展历史,可分为技术萌芽期(1971-1986年),研发示范期(1986-2001年),商业化初期(2001年-至今)三个阶段。

1)1971-1986年发展初期:液流电池概念最早由日本科学家Ashimura和Miyake在1971年提出。3年之后NASA尝试开发了Fe-Cr铁铬液流电池,由于隔膜性能差导致正负极电解液交叉污染,最终并未实际应用。为解决这一问题,学界提出改进隔膜或改进电解液两种应对思路。电解液改进思路为将正负极活性物质改为同种元素,相比当时的隔膜改进技术可行性更高。经过逐一筛选后,钒系化合物因价态丰富,电化学窗口适宜成为了主要研究方向,在1978年钒液流电池概念问世。

2)1986-2001年研发示范期:研发示范期内主要是全钒与锌溴两种技术路线。

3)2001年至今商业化初期:钒液流电池商业化场景主要在储能领域,较为典型的公司有VRB PowerSystem(后被北京普能收购),SEI以及大连融科。日本在钒液流电池商业化应用上尝试积极,先后在工商业供电、风电光伏储能调频调峰有积极尝试。

2.3发展趋势

产品:围绕活性材料制备,电解液体系,电堆材料以及系统优化四方面进行改进

活性材料制备:简化材料制备流程,降低原材料成本。

产业化:产业链可分为上中下三层,中下游产业链有较高的提升空间。

应用场景:今后较长时间内的核心应用场景为规模化储能,应用阻碍核心为产品成本。成本问题可以从技术与商业模式两方面进行改进。

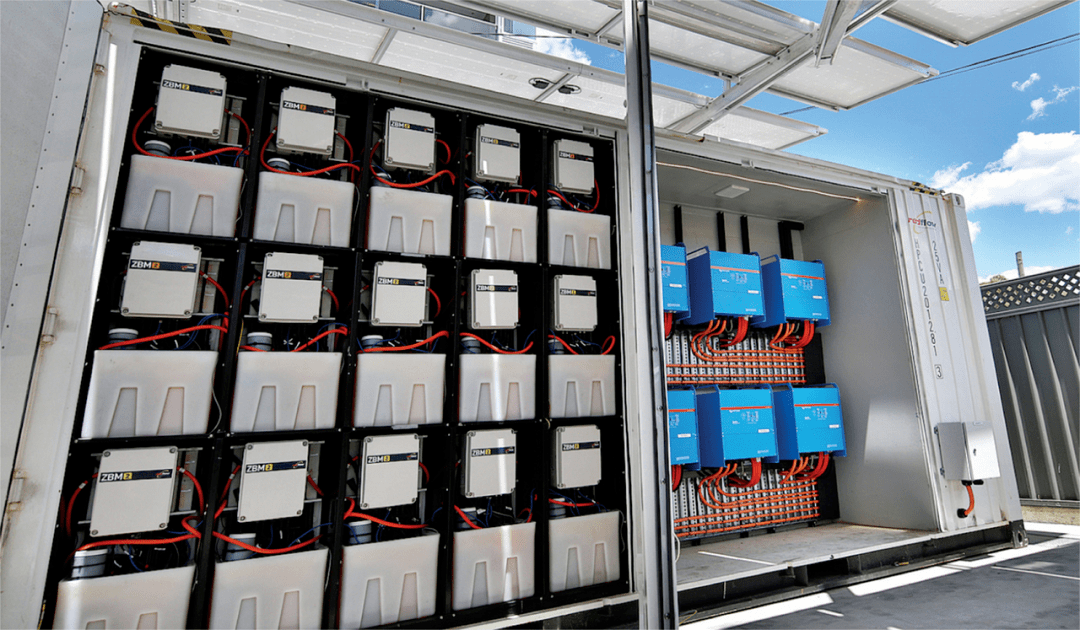

商用化液流电池系统示例(锌溴)

来源:Robert F. Service, Advances in flow batteries promise cheap backup power, Science 362 (6414), 508-509. ,REDFLOW LIMITED

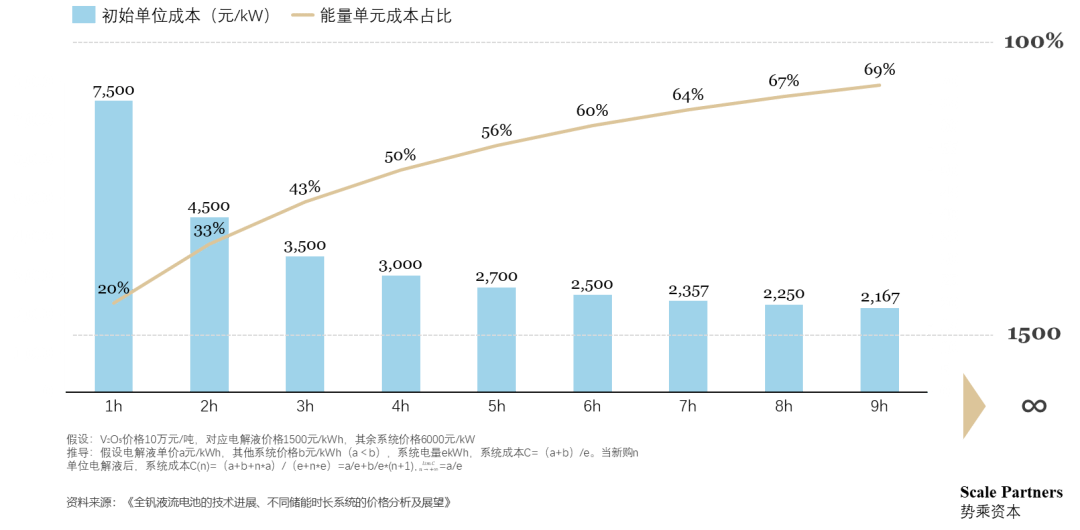

提高能量单元占比,降低功率单元摊销:初始成本=投资金额元/电量kWh,在功率单元(kW)固定情况下,增加能量单元(进而提高储能时长h),整体系统的初始投资成本在便贴近能量单元成本进行下降。

钒液流电池单位成本与储能时长关系

电解液残值率可观,具备金融杠杆切入空间:以全钒液流电池电解液内活性元素钒元素损耗极低,退役时残值率~70%,因此电解液本身具备一定保值属性(租赁基础),可大幅降低用户始投资成本。实际应用时,一方面需要金融机构配套支持,另一方面,由于电解液本身高毒性及液体外形提高了回收门槛,推测钒液流电池电解液的回收产业相比锂电,其回收链条更短,原厂闭环程度更高。

市场:钒液流电池2025年/2030年装机2.3GW/4.5GW。中国钒电池新增装机量2021A/2022E为0.13GW/0.6GW。根据《中国钒电池行业发展白皮书(2022年)》预测,2025E/2030E钒液流电池新增规模将达到2.3GW/4.5GW,2030年钒液流电池储能新增市场规模达405亿元,累计装机量达24GW。